La aparición de porosidad en las soldaduras puede ser un problema común en la industria, pero afortunadamente, existen métodos efectivos para reparar este defecto y restaurar la integridad de las uniones soldadas.

En esta sección, exploraremos dos de las principales técnicas utilizadas para reparar soldaduras porosas: la re-soldadura y el relleno con materiales de sellado.

Re-soldadura

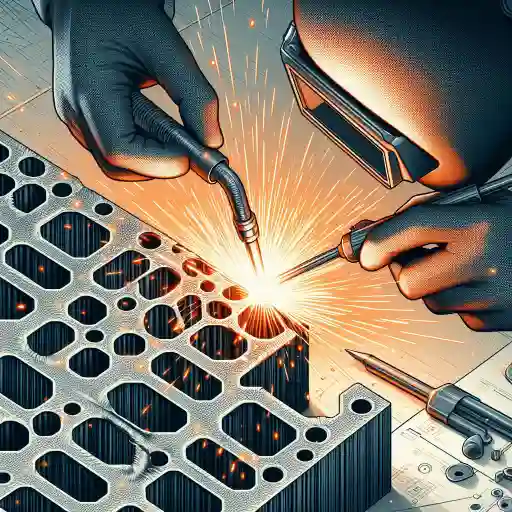

La re-soldadura es un proceso mediante el cual se elimina la soldadura porosa de la zona afectada y se vuelve a soldar siguiendo las recomendaciones adecuadas para evitar la porosidad.

Este método es ampliamente utilizado para reparar soldaduras porosas en piezas y estructuras, y puede ser realizado por soldadores calificados con experiencia en soldadura de alta calidad.

Los pasos típicos para la re-soldadura son los siguientes:

- Eliminar la soldadura porosa: En primer lugar, se debe eliminar la soldadura porosa de la zona afectada utilizando técnicas como el amolado, el taladrado o el fresado. Es importante eliminar completamente la porosidad y crear una superficie limpia y preparada para la nueva soldadura.

- Preparar la zona de reparación: Después de eliminar la soldadura porosa, se debe preparar la zona de reparación mediante la limpieza y la eliminación de cualquier contaminante o residuo. Esto puede incluir el uso de solventes, cepillos metálicos o chorro de arena para asegurar una superficie limpia y libre de impurezas.

- Soldar nuevamente la zona afectada: Una vez preparada la zona de reparación, se puede proceder a soldar nuevamente la unión utilizando las técnicas adecuadas para evitar la formación de porosidad. Esto puede incluir la selección cuidadosa de los parámetros de soldadura, como la corriente, el voltaje, la velocidad de alimentación del material de aporte y la protección de gas, así como la aplicación de una técnica de soldadura adecuada.

Durante el proceso de re-soldadura, es importante asegurar una fusión completa del material y evitar la formación de nuevos poros en la soldadura.

Además, se deben realizar inspecciones y pruebas no destructivas para verificar la calidad de la reparación y garantizar la integridad estructural de la unión soldada.

Relleno con materiales de sellado

En algunos casos, especialmente cuando la porosidad en la soldadura es superficial o de pequeño tamaño, se pueden utilizar materiales de sellado para rellenar las porosidades y restaurar la integridad de la unión soldada.

Estos materiales de sellado pueden ser adhesivos epoxi, pastas selladoras o productos específicamente diseñados para reparar soldaduras porosas.

El proceso de relleno con materiales de sellado generalmente implica los siguientes pasos:

- Limpiar y preparar la zona afectada: Al igual que en el caso de la re-soldadura, es importante limpiar y preparar la zona afectada para asegurar una adhesión adecuada del material de sellado. Esto puede incluir la eliminación de la suciedad, el óxido, la pintura u otros contaminantes de la superficie de la soldadura.

- Aplicar el material de sellado: Una vez preparada la zona afectada, se puede aplicar el material de sellado utilizando técnicas como la aplicación con pincel, la inyección o la extrusión. Es importante asegurar una distribución uniforme del material de sellado y rellenar completamente las porosidades en la soldadura.

- Curado del material de sellado: Después de aplicar el material de sellado, este debe curarse según las instrucciones del fabricante para garantizar una adhesión adecuada y una resistencia óptima. Esto puede implicar el uso de calor, luz ultravioleta o agentes químicos para acelerar el proceso de curado y asegurar una reparación duradera.

El relleno con materiales de sellado puede ser una opción efectiva para reparar porosidades superficiales en las soldaduras y restaurar la integridad estructural de las piezas y componentes soldados.

Sin embargo, es importante tener en cuenta que esta técnica puede no ser adecuada para porosidades más profundas o extensas, que pueden requerir un enfoque más riguroso, como la re-soldadura.

La reparación de soldaduras porosas puede realizarse mediante técnicas como la re-soldadura y el relleno con materiales de sellado, dependiendo del tamaño y la profundidad de las porosidades, así como de la aplicación específica.

Es importante seleccionar el método de reparación más adecuado para cada caso y asegurar una ejecución cuidadosa y profesional para garantizar la integridad y la calidad de las uniones soldadas.

Impacto de la soldadura porosa

La soldadura porosa puede tener un impacto significativo en la calidad, la integridad y la seguridad de las uniones soldadas.

A continuación, exploraremos las principales consecuencias de la soldadura porosa en la integridad estructural, la seguridad y las propiedades mecánicas de las piezas y componentes soldados.

Consecuencias en la integridad estructural

Una de las principales consecuencias de la soldadura porosa es su impacto en la integridad estructural de las uniones soldadas.

Los poros actúan como puntos de concentración de tensiones, debilitando la estructura y reduciendo su capacidad para soportar cargas externas.

Esto puede resultar en una disminución significativa de la resistencia y la rigidez de la unión soldada, aumentando el riesgo de fallas prematuras y colapsos estructurales.

La presencia de porosidades en la soldadura puede comprometer la capacidad de carga de las piezas y componentes soldados, lo que puede ser especialmente crítico en aplicaciones donde la resistencia estructural es esencial, como en estructuras de edificios, puentes, vehículos o maquinaria industrial.

La aparición de porosidades en áreas críticas de la soldadura puede comprometer la integridad de toda la estructura, lo que puede resultar en daños catastróficos e incluso poner en peligro la vida humana.

Riesgos para la seguridad

Otra consecuencia importante de la soldadura porosa son los riesgos para la seguridad asociados con las uniones soldadas defectuosas.

Las porosidades pueden crear puntos de debilidad en la soldadura, lo que aumenta el riesgo de fallas repentinas y accidentes durante la operación o el uso de los componentes soldados.

Por ejemplo, en aplicaciones donde se utilizan piezas soldadas en entornos de alta presión, temperatura o carga, la presencia de porosidades puede provocar fugas, rupturas o explosiones que pueden tener consecuencias graves para la seguridad de los trabajadores y el público en general.

Además, en aplicaciones donde se requiere una hermeticidad completa, como en sistemas de tuberías, tanques o recipientes a presión, la presencia de porosidades en las soldaduras puede comprometer la integridad del sistema y aumentar el riesgo de fugas, derrames o escapes de sustancias peligrosas.

Esto puede tener consecuencias ambientales, económicas y legales significativas, además de representar un peligro para la salud y la seguridad de las personas involucradas.

Pérdida de propiedades mecánicas

La presencia de porosidades en la soldadura también puede provocar una pérdida de propiedades mecánicas en las piezas y componentes soldados.

Los poros actúan como discontinuidades en la estructura del material, lo que puede afectar negativamente su resistencia, ductilidad, tenacidad y otras propiedades mecánicas importantes.

Esto puede hacer que las piezas soldadas sean más susceptibles a la fractura, la deformación plástica o el agrietamiento bajo carga, vibración o impacto.

La pérdida de propiedades mecánicas debido a la soldadura porosa puede tener consecuencias graves en aplicaciones donde se requiere un rendimiento mecánico óptimo, como en la industria aeroespacial, automotriz o de ingeniería estructural.

La aparición de porosidades en áreas críticas de la soldadura puede comprometer la fiabilidad y la durabilidad de las piezas y componentes soldados, lo que puede resultar en un rendimiento deficiente, fallas prematuras o costosas reparaciones y reemplazos.

La soldadura porosa puede tener un impacto significativo en la integridad estructural, la seguridad y las propiedades mecánicas de las uniones soldadas.

La presencia de porosidades puede debilitar la estructura, aumentar el riesgo de fallas y accidentes, y provocar una pérdida de propiedades mecánicas críticas en las piezas y componentes soldados.

Por lo tanto, es fundamental prevenir y corregir la soldadura porosa mediante prácticas adecuadas de soldadura, inspecciones de calidad y técnicas de reparación efectivas para garantizar la fiabilidad y la seguridad de las uniones soldadas en diversas aplicaciones industriales.

Técnicas de detección de soldadura porosa

La detección temprana y precisa de la soldadura porosa es fundamental para garantizar la calidad y la integridad de las uniones soldadas en diversos proyectos y aplicaciones industriales.

A continuación, exploraremos tres técnicas comunes utilizadas para detectar la presencia de porosidades en las soldaduras: inspección visual, radiografía y ultrasonido.

Inspección visual

La inspección visual es una de las técnicas más simples y ampliamente utilizadas para detectar la presencia de porosidades en las soldaduras.

Consiste en examinar visualmente la superficie de la soldadura para identificar cualquier imperfección, defecto o anomalía que pueda indicar la presencia de poros.

Durante la inspección visual, el inspector examina cuidadosamente la apariencia general de la soldadura, buscando signos de porosidades, como agujeros, cavidades, protuberancias o irregularidades en la superficie.

Además, se pueden utilizar herramientas auxiliares, como lupas, microscopios o cámaras de inspección, para una evaluación más detallada de la soldadura.

Si se detecta alguna anomalía durante la inspección visual, se pueden tomar medidas adicionales, como realizar pruebas no destructivas más avanzadas, como la radiografía o el ultrasonido, para confirmar la presencia de porosidades y evaluar su tamaño, forma y ubicación.

Aunque la inspección visual es una técnica útil y económica para detectar la soldadura porosa, su efectividad puede verse limitada por la capacidad del inspector para identificar de manera precisa y consistente las imperfecciones en la soldadura, especialmente en casos donde las porosidades son pequeñas o están ocultas dentro de la estructura.

Radiografía

La radiografía es una técnica de inspección no destructiva que utiliza radiación ionizante, como rayos X o rayos gamma, para penetrar en el material y revelar la estructura interna de la soldadura.

Es una de las técnicas más sensibles y confiables para detectar porosidades y otros defectos internos en las soldaduras.

Durante la radiografía, se coloca una fuente de radiación en un lado de la soldadura y un detector en el otro lado. La radiación atraviesa el material y crea una imagen en el detector que muestra las variaciones en la densidad del material, incluidas las porosidades.

Las porosidades en la soldadura aparecen como áreas oscuras en la imagen radiográfica, indicando la presencia de discontinuidades en la estructura del material.

La radiografía permite detectar porosidades de diferentes tamaños, formas y ubicaciones dentro de la soldadura, lo que la convierte en una herramienta poderosa para evaluar la calidad de las uniones soldadas.

Sin embargo, la radiografía también tiene algunas limitaciones, como la exposición a la radiación ionizante y la necesidad de personal capacitado para operar equipos especializados. Además, la radiografía puede ser costosa y requiere tiempo para realizar y analizar las imágenes.

Ultrasonido

El ultrasonido es otra técnica de inspección no destructiva que se utiliza para detectar porosidades en las soldaduras. Utiliza ondas sonoras de alta frecuencia para penetrar en el material y detectar discontinuidades internas, como porosidades, grietas o inclusiones.

Durante la inspección por ultrasonido, se aplica un transductor ultrasónico en la superficie de la soldadura y se emiten pulsos de ultrasonido hacia el material.

Si hay porosidades en la soldadura, las ondas ultrasónicas se reflejarán o difractarán de manera diferente, lo que se detectará y registrará en un dispositivo de visualización.

El ultrasonido permite detectar porosidades en la soldadura y evaluar su tamaño, forma y ubicación con una alta precisión.

Además, es una técnica no destructiva y no invasiva, lo que la hace segura y adecuada para su uso en una amplia gama de aplicaciones industriales.

Sin embargo, el ultrasonido también tiene algunas limitaciones, como la necesidad de acceso a ambas caras de la soldadura y la habilidad del operador para interpretar correctamente los datos obtenidos.

Además, la eficacia del ultrasonido puede verse afectada por la geometría y la composición del material, así como por la presencia de recubrimientos o discontinuidades en la superficie de la soldadura.

Conclusiones

La soldadura porosa es un problema común en la industria que puede tener graves implicaciones en la calidad, la integridad y la seguridad de las uniones soldadas.

A lo largo de este artículo, hemos explorado los fundamentos de la soldadura porosa, las causas y consecuencias de este defecto, así como las técnicas de detección y reparación disponibles.

En primer lugar, hemos comprendido que la soldadura porosa se refiere a la presencia de porosidades, cavidades o agujeros en la unión soldada, lo que puede debilitar la estructura y comprometer su rendimiento mecánico.

Las causas de la soldadura porosa pueden variar desde defectos en el metal base hasta problemas en el proceso de soldadura, como corriente o voltaje incorrectos, protección de gas inadecuada o técnica de soldadura inapropiada.

Las consecuencias de la soldadura porosa incluyen la reducción de la resistencia mecánica de la soldadura, un mayor riesgo de fugas en las juntas soldadas, una mayor susceptibilidad a la corrosión y un acabado superficial deficiente.

Estos efectos pueden tener implicaciones importantes en términos de seguridad, rendimiento y durabilidad de las piezas y componentes soldados.

Para abordar la soldadura porosa, es fundamental implementar prácticas adecuadas de soldadura y técnicas de inspección y control de calidad.

Esto incluye la preparación adecuada del metal base, la selección correcta de los parámetros de soldadura y la aplicación de una técnica de soldadura adecuada para prevenir la formación de porosidades.

Además, la detección temprana y precisa de la soldadura porosa es crucial para evitar problemas posteriores, y se pueden utilizar técnicas como la inspección visual, la radiografía y el ultrasonido para este fin.

En cuanto a la reparación de soldaduras porosas, existen varias opciones disponibles, como la re-soldadura para eliminar y volver a soldar la zona afectada, o el relleno con materiales de sellado en casos menos críticos.

Cada técnica de reparación tiene sus propias ventajas y consideraciones, y la elección de la mejor opción dependerá de factores como el tamaño, la ubicación y la gravedad de las porosidades.

En conclusión, la soldadura porosa es un problema serio que puede tener consecuencias significativas en la calidad y la seguridad de las uniones soldadas.

Sin embargo, con la implementación de prácticas adecuadas de soldadura, técnicas de detección avanzadas y métodos efectivos de reparación, es posible minimizar la incidencia de porosidad y garantizar la fiabilidad y la integridad de las soldaduras en una amplia gama de aplicaciones industriales.