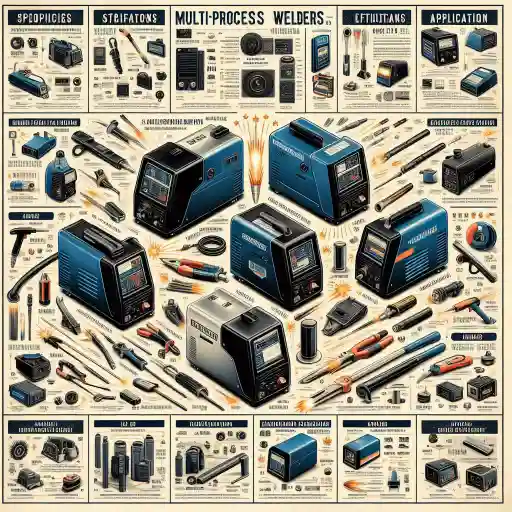

El objetivo de este artículo es proporcionar una visión general exhaustiva de los diferentes tipos de soldadoras multiproceso disponibles en el mercado actual.

Desde la soldadura MIG/MAG y TIG hasta la soldadura MMA y de arco sumergido, exploraremos las características distintivas, las aplicaciones principales y los factores a considerar al elegir la soldadora multiproceso adecuada para sus necesidades específicas.

Además, ofreceremos consejos prácticos sobre el mantenimiento y cuidado de estas valiosas herramientas para garantizar su rendimiento óptimo a lo largo del tiempo.

Las soldadoras multiproceso han revolucionado la industria de la soldadura, ofreciendo una versatilidad incomparable en una amplia gama de aplicaciones, tanto industriales como domésticas.

Estas máquinas innovadoras permiten a los soldadores realizar múltiples procesos de soldadura con una sola unidad, lo que las convierte en herramientas esenciales en diversos entornos de trabajo.

En el corazón de la fabricación, la construcción y la reparación, las soldadoras multiproceso se han convertido en una opción preferida debido a su capacidad para adaptarse a una variedad de materiales y espesores, proporcionando resultados de alta calidad de manera eficiente y precisa.

Tabla de Contenidos

Soldadoras MIG/MAG

La soldadura MIG (Metal Inert Gas) y la soldadura MAG (Metal Active Gas) son procesos de soldadura por arco eléctrico que utilizan un gas protector para proteger el metal fundido de la contaminación atmosférica.

Ambos procesos comparten similitudes en términos de la técnica de soldadura, pero difieren en el tipo de gas utilizado y en las aplicaciones específicas para las que son más adecuados.

La soldadura MIG utiliza un gas inerte, como argón o helio, para proteger el metal fundido de la oxidación y otras impurezas.

Por otro lado, la soldadura MAG emplea un gas activo, como dióxido de carbono o una mezcla de argón y dióxido de carbono, que ayuda a estabilizar el arco y proporciona una mejor penetración.

Ventajas de la soldadura MIG/MAG

- Versatilidad: La soldadura MIG/MAG es adecuada para una amplia variedad de materiales, incluyendo acero al carbono, acero inoxidable, aluminio y aleaciones de cobre.

- Alta productividad: Es un proceso de soldadura rápido que permite soldar grandes áreas en poco tiempo, lo que aumenta la productividad en la fabricación.

- Menos salpicaduras: Comparado con otros métodos de soldadura, MIG/MAG produce menos salpicaduras, lo que facilita el trabajo limpio y reduce la necesidad de retrabajo.

- Facilidad de automatización: La soldadura MIG/MAG se puede automatizar fácilmente, lo que la hace ideal para líneas de producción y aplicaciones industriales de alta producción.

Desventajas de la soldadura MIG/MAG

- Costo inicial: Las máquinas de soldadura MIG/MAG pueden tener un costo inicial significativo, especialmente las que están diseñadas para aplicaciones industriales.

- Sensibilidad a la contaminación: La calidad de la soldadura puede verse afectada si el gas de protección no se utiliza correctamente o si el ambiente de trabajo no está adecuadamente limpio.

- Limitaciones en la soldadura en posición vertical y sobre cabeza: Aunque es posible soldar en posiciones verticales y sobre cabeza con MIG/MAG, puede ser más complicado y requiere una técnica especializada.

Aplicaciones comunes de la soldadura MIG/MAG

- Fabricación de estructuras metálicas: La soldadura MIG/MAG es ampliamente utilizada en la fabricación de estructuras metálicas, como marcos de edificios, vehículos y maquinaria industrial.

- Reparación y mantenimiento: Es ideal para reparar y mantener equipos y componentes metálicos, como tuberías, tanques y maquinaria agrícola.

- Fabricación de vehículos: Se utiliza en la fabricación de automóviles, camiones y equipos de transporte debido a su capacidad para soldar diferentes tipos de metales.

- Construcción naval: La soldadura MIG/MAG se emplea en la construcción y reparación de barcos y otras estructuras navales debido a su alta productividad y resistencia a la corrosión.

Ejemplos de marcas populares de soldadoras MIG/MAG y modelos en el mercado

- Lincoln Electric Power MIG 210 MP: Este modelo es conocido por su versatilidad y capacidad para soldar una variedad de materiales, desde acero hasta aluminio.

- Miller Multimatic 215: Ofrece múltiples procesos de soldadura, incluyendo MIG, TIG y electrodo revestido, lo que la hace ideal para aplicaciones diversas.

- ESAB Rebel EMP 235ic: Destaca por su diseño robusto y su capacidad para soldar materiales de hasta 1/2 pulgada de espesor con facilidad.

- Hobart Handler 210 MVP: Es una opción popular para soldadores aficionados y profesionales debido a su facilidad de uso y capacidad para soldar acero, acero inoxidable y aluminio.

La soldadura MIG/MAG es un proceso versátil y ampliamente utilizado en una variedad de aplicaciones industriales y domésticas debido a sus ventajas en términos de productividad, calidad de soldadura y versatilidad.

Con una amplia gama de marcas y modelos disponibles en el mercado, los usuarios pueden encontrar la soldadora MIG/MAG adecuada para satisfacer sus necesidades específicas de soldadura.

Soldadoras TIG

La soldadura TIG (Tungsten Inert Gas), también conocida como GTAW (Gas Tungsten Arc Welding), es un proceso de soldadura que utiliza un electrodo de tungsteno no consumible para crear el arco eléctrico necesario para fundir el metal base y formar la soldadura.

Durante el proceso, se utiliza un gas inerte, como argón, para proteger el área de soldadura de la contaminación atmosférica, lo que resulta en soldaduras limpias y de alta calidad.

Ventajas de la soldadura TIG

- Calidad de soldadura superior: La soldadura TIG produce soldaduras de alta calidad con excelente acabado estético y mínima distorsión, lo que la hace ideal para aplicaciones donde la apariencia es crítica.

- Control preciso del arco: El soldador tiene un control preciso sobre el arco y la cantidad de calor aplicado, lo que permite soldar materiales delgados con precisión y sin quemaduras.

- Versatilidad en materiales: La soldadura TIG es adecuada para una amplia gama de materiales, incluyendo acero al carbono, acero inoxidable, aluminio, titanio, cobre y sus aleaciones.

- Soldadura en todas las posiciones: Es posible realizar soldaduras en todas las posiciones, incluyendo horizontal, vertical y sobre cabeza, lo que aumenta la versatilidad del proceso.

Desventajas de la soldadura TIG

- Velocidad de soldadura más lenta: La soldadura TIG tiende a ser más lenta en comparación con otros procesos, lo que puede afectar la productividad en aplicaciones de alta producción.

- Mayor habilidad requerida: Se requiere un mayor nivel de habilidad y experiencia por parte del soldador para dominar la técnica de soldadura TIG, especialmente en aplicaciones críticas.

- Costo inicial más alto: Las máquinas de soldadura TIG suelen ser más costosas que las de otros procesos de soldadura, lo que puede representar una barrera de entrada para algunos usuarios.

Aplicaciones comunes de la soldadura TIG

- Industria aeroespacial: La soldadura TIG se utiliza ampliamente en la fabricación de componentes aeroespaciales, donde se requiere alta calidad y precisión en las soldaduras.

- Fabricación de equipos médicos: Debido a su capacidad para soldar materiales sensibles al calor, como acero inoxidable y titanio, la soldadura TIG es común en la fabricación de equipos médicos y dispositivos quirúrgicos.

- Industria de la alimentación y bebidas: La soldadura TIG se utiliza en la fabricación de recipientes y equipos utilizados en la producción de alimentos y bebidas, donde la higiene es de suma importancia.

- Reparación de joyería y metales finos: La soldadura TIG es ideal para la reparación de joyería y la soldadura de metales finos debido a su capacidad para soldar con precisión y control.

Ejemplos de marcas populares de soldadoras TIG y modelos en el mercado

- Miller Dynasty 210: Este modelo es conocido por su capacidad para soldar una amplia variedad de materiales, incluyendo aluminio y acero inoxidable, con alta calidad y precisión.

- ESAB Rebel EMP 205ic AC/DC: Ofrece la capacidad de soldar tanto en corriente continua (DC) como en corriente alterna (AC), lo que la hace ideal para aplicaciones de aluminio y materiales sensibles al calor.

- Lincoln Electric Square Wave TIG 200: Es una opción popular entre los aficionados y profesionales debido a su facilidad de uso y versatilidad en la soldadura de una amplia gama de materiales.

- Everlast PowerTIG 250EX: Destaca por su diseño compacto y su capacidad para soldar materiales de espesor medio a grueso con excelente control y estabilidad de arco.

La soldadura TIG es un proceso altamente versátil y de alta calidad que se utiliza en una variedad de aplicaciones donde la precisión y la estética son fundamentales.

Aunque puede tener algunas limitaciones en términos de velocidad y costo inicial, su capacidad para soldar una amplia gama de materiales y su control preciso la convierten en una opción preferida para muchos soldadores profesionales y aficionados.

Soldadoras MMA

La soldadura MMA (Manual Metal Arc), también conocida como SMAW (Shielded Metal Arc Welding) o soldadura con electrodo revestido, es uno de los procesos de soldadura más antiguos y ampliamente utilizados en la industria.

En este proceso, un electrodo metálico recubierto con un revestimiento de flujo se utiliza como material de relleno y como fuente de arco eléctrico para fundir los metales base y formar la unión soldada.

Descripción de la soldadura MMA

Durante la soldadura MMA, el soldador sostiene el electrodo revestido en una mano y la antorcha de soldadura en la otra.

Cuando el electrodo entra en contacto con el metal base, se crea un arco eléctrico que funde el electrodo y parte del metal base.

El revestimiento del electrodo forma un gas de protección que protege la soldadura del oxígeno y otros contaminantes atmosféricos, lo que ayuda a producir una soldadura de alta calidad.

Ventajas de la soldadura MMA

- Versatilidad: La soldadura MMA es adecuada para una amplia variedad de materiales, incluyendo acero al carbono, acero inoxidable, hierro fundido y aleaciones no ferrosas.

- Portabilidad: Las máquinas de soldadura MMA son compactas y portátiles, lo que las hace ideales para trabajos en lugares de difícil acceso o al aire libre.

- Bajo costo: La soldadura MMA es relativamente económica en términos de equipo y consumibles, lo que la convierte en una opción accesible para muchos soldadores.

- Capacidad para trabajar en condiciones adversas: La soldadura MMA es menos sensible a las corrientes de aire y otras condiciones adversas en comparación con otros procesos de soldadura, lo que la hace adecuada para aplicaciones en exteriores o en entornos difíciles.

Desventajas de la soldadura MMA

- Alta habilidad requerida: La soldadura MMA requiere un alto nivel de habilidad y experiencia por parte del soldador para controlar el arco eléctrico y producir soldaduras de alta calidad.

- Productividad limitada: La soldadura MMA tiende a ser más lenta en comparación con otros procesos de soldadura, lo que puede afectar la productividad en aplicaciones de alta producción.

- Mayor cantidad de salpicaduras: La soldadura MMA puede producir más salpicaduras en comparación con otros procesos, lo que puede requerir más trabajo de limpieza y pulido después de soldar.

Aplicaciones comunes de la soldadura MMA

- Construcción: La soldadura MMA se utiliza ampliamente en la construcción de estructuras metálicas, puentes, edificios y otras infraestructuras.

- Reparación y mantenimiento: Es ideal para reparar y mantener equipos y maquinaria en diversas industrias, incluyendo la automotriz, la construcción y la fabricación.

- Fabricación de estructuras metálicas: La soldadura MMA se utiliza en la fabricación de estructuras metálicas, como marcos de acero y estructuras de soporte.

- Fabricación de embarcaciones: La soldadura MMA es común en la fabricación y reparación de embarcaciones y estructuras navales debido a su capacidad para trabajar en condiciones adversas.

Ejemplos de marcas populares de soldadoras MMA y modelos en el mercado

- Lincoln Electric AC-225: Es una soldadora MMA tradicional conocida por su confiabilidad y durabilidad en una variedad de aplicaciones de soldadura.

- ESAB Arc 160: Es una opción portátil y versátil para trabajos de soldadura en lugares de difícil acceso o en exteriores.

- Hobart Stickmate 210i: Destaca por su facilidad de uso y capacidad para soldar una amplia gama de materiales con resultados consistentes.

- Miller Thunderbolt XL 225: Es una soldadora MMA resistente y robusta que ofrece una excelente calidad de soldadura y rendimiento en aplicaciones industriales y de mantenimiento.

La soldadura MMA es un proceso versátil y ampliamente utilizado que ofrece una combinación de portabilidad, versatilidad y bajo costo.

Aunque puede requerir un mayor nivel de habilidad por parte del soldador, su capacidad para trabajar en una variedad de condiciones y aplicaciones la hace una opción valiosa en la industria de la soldadura.

Soldadoras por plasma

El proceso de corte por plasma es una técnica avanzada que utiliza un chorro de gas ionizado a alta velocidad para fundir y eliminar materiales conductores eléctricos.

Este proceso se lleva a cabo en una máquina de corte por plasma que consta de una antorcha especializada, una fuente de alimentación de alta frecuencia y un gas de plasma.

Cuando se aplica una corriente eléctrica de alta intensidad a través de la boquilla de la antorcha, el gas se ioniza y forma un arco eléctrico extremadamente caliente, que puede alcanzar temperaturas de hasta 30,000 grados Fahrenheit. Este arco funde el material y lo expulsa de la pieza de trabajo, creando un corte limpio y preciso.

Ventajas del proceso de corte por plasma

- Versatilidad: El corte por plasma puede utilizarse para cortar una amplia variedad de materiales conductores eléctricos, incluyendo acero, acero inoxidable, aluminio, cobre, latón y titanio.

- Velocidad: El corte por plasma es un proceso rápido y eficiente que puede cortar materiales de espesores variables a velocidades significativamente más altas que otros métodos de corte, como el corte con oxiacetileno.

- Precisión: La precisión del corte por plasma es excepcional, lo que permite cortes limpios y detallados con bordes suaves y mínima deformación.

- Flexibilidad: Las máquinas de corte por plasma pueden adaptarse a una amplia gama de aplicaciones, desde cortes simples en línea recta hasta cortes complejos en formas tridimensionales.

Desventajas del proceso de corte por plasma

- Costo inicial: Las máquinas de corte por plasma pueden tener un costo inicial más alto en comparación con otros métodos de corte, lo que puede ser una barrera para algunos usuarios.

- Requiere alimentación eléctrica: El corte por plasma requiere una fuente de alimentación eléctrica confiable, lo que puede ser un desafío en entornos de trabajo remotos o al aire libre.

- Mantenimiento: Las antorchas y consumibles de corte por plasma requieren un mantenimiento regular para garantizar un rendimiento óptimo y prolongar la vida útil de la máquina.

- Sensibilidad a la conductividad: El corte por plasma puede verse afectado por la conductividad eléctrica del material, lo que puede limitar su eficacia en algunos casos.

Aplicaciones comunes del proceso de corte por plasma

- Industria metalúrgica: El corte por plasma se utiliza ampliamente en la industria metalúrgica para cortar piezas de metal para la fabricación de estructuras metálicas, maquinaria y equipos.

- Fabricación de automóviles: En la industria automotriz, el corte por plasma se utiliza para cortar paneles de carrocería, chasis y otros componentes metálicos.

- Fabricación de aeronaves: El corte por plasma se utiliza en la fabricación de aeronaves para cortar componentes estructurales de alta resistencia, como alas y fuselajes.

- Fabricación de equipos pesados: En la fabricación de equipos pesados, como maquinaria agrícola y de construcción, el corte por plasma se utiliza para cortar piezas de metal de gran espesor con precisión y eficiencia.

Ejemplos de marcas populares de soldadoras de corte por plasma y modelos en el mercado

- Hypertherm Powermax: Hypertherm es una marca líder en la industria del corte por plasma, y sus modelos Powermax son conocidos por su rendimiento confiable y durabilidad.

- Thermal Dynamics Cutmaster: Thermal Dynamics ofrece una línea de máquinas de corte por plasma Cutmaster que ofrecen una combinación de velocidad, precisión y facilidad de uso.

- ESAB Powercut: ESAB es otro fabricante líder de equipos de corte por plasma, y sus modelos Powercut son populares por su versatilidad y capacidad de corte.

- Miller Spectrum: Miller ofrece una gama de máquinas de corte por plasma Spectrum que son conocidas por su calidad de corte superior y su facilidad de operación.

El proceso de corte por plasma es una técnica avanzada y versátil que se utiliza en una amplia variedad de aplicaciones industriales.

Con una combinación de velocidad, precisión y versatilidad, el corte por plasma es una opción popular para aquellos que buscan cortar materiales conductores eléctricos con eficiencia y precisión.

Soldadoras por arco sumergido

La soldadura por arco sumergido (SAW, por sus siglas en inglés, Submerged Arc Welding) es un proceso de soldadura por fusión que utiliza un arco eléctrico entre un electrodo continuo de alambre y la pieza de trabajo.

Esta soldadura se realiza bajo un polvo granulado de fundente que cubre completamente la zona de soldadura, protegiendo el arco y el baño de fusión de la contaminación atmosférica.

Este proceso se lleva a cabo en una atmósfera de gas protector, generalmente un gas inerte como el argón, que ayuda a estabilizar el arco eléctrico y a proteger la soldadura de la oxidación.

La soldadura por arco sumergido es conocida por producir soldaduras de alta calidad y consistencia en una variedad de materiales y aplicaciones.

La ausencia de salpicaduras y la penetración profunda del arco contribuyen a la formación de juntas soldadas fuertes y confiables.

Este proceso es ampliamente utilizado en la fabricación de productos de acero de alta calidad, como estructuras metálicas, recipientes a presión, tuberías y componentes de construcción naval.

Ventajas de la soldadura por arco sumergido

- Alta productividad: La soldadura por arco sumergido es un proceso altamente eficiente que puede realizar soldaduras de alta calidad en una sola pasada, lo que resulta en una alta productividad y bajos costos de mano de obra.

- Bajo nivel de salpicaduras: Debido a que el arco está completamente sumergido bajo el fundente, la soldadura por arco sumergido produce un bajo nivel de salpicaduras, lo que facilita la limpieza y el acabado de las soldaduras.

- Penetración profunda: El arco sumergido es capaz de penetrar profundamente en el metal base, lo que resulta en una soldadura de alta resistencia y una excelente integridad estructural.

- Operación automatizada: La soldadura por arco sumergido se presta bien a la automatización, lo que permite la producción de soldaduras consistentes y de alta calidad en aplicaciones de fabricación de alta producción.

Desventajas de la soldadura por arco sumergido

- Requiere equipo especializado: La soldadura por arco sumergido requiere equipo especializado, incluyendo una máquina de soldadura por arco sumergido y un suministro constante de fundente y alambre de soldadura, lo que puede aumentar los costos iniciales de configuración.

- Limitado a aplicaciones de soldadura plana y horizontal: Aunque es posible realizar soldaduras por arco sumergido en posiciones verticales y sobre cabeza, estas aplicaciones son menos comunes y pueden requerir técnicas especializadas.

- Sensible a la contaminación del fundente: La calidad de la soldadura por arco sumergido puede verse afectada por la contaminación del fundente, lo que puede resultar en defectos en la soldadura si no se controla adecuadamente.

Aplicaciones comunes de la soldadura por arco sumergido

- Fabricación de estructuras metálicas: La soldadura por arco sumergido se utiliza ampliamente en la fabricación de estructuras metálicas, como vigas, columnas y puentes, debido a su alta productividad y calidad de soldadura.

- Fabricación de recipientes a presión: La soldadura por arco sumergido se utiliza en la fabricación de recipientes a presión, como tanques de almacenamiento y calderas, donde se requiere una soldadura de alta calidad y resistencia.

- Fabricación de tuberías: La soldadura por arco sumergido es un método comúnmente utilizado en la fabricación de tuberías de acero, tanto para aplicaciones industriales como de transporte de fluidos.

- Construcción naval: La soldadura por arco sumergido se utiliza en la construcción naval para unir placas de acero de alta resistencia y formar estructuras de barcos y embarcaciones.

Ejemplos de marcas populares de soldadoras por arco sumergio y modelos en el mercado

- Lincoln Electric Idealarc DC-1000: Este modelo es conocido por su capacidad para realizar soldaduras de arco sumergido de alta calidad en una variedad de materiales y espesores.

- ESAB LAF 1000: ESAB ofrece una amplia gama de máquinas de soldadura por arco sumergido, incluyendo el modelo LAF 1000, que es conocido por su fiabilidad y durabilidad en aplicaciones industriales.

- Miller SubArc DC 1000: Miller ofrece la máquina de soldadura SubArc DC 1000, que es ampliamente utilizada en aplicaciones de soldadura por arco sumergido debido a su capacidad para realizar soldaduras de alta calidad y su facilidad de operación.

La soldadura por arco sumergido es un proceso altamente eficiente y versátil que se utiliza en una variedad de aplicaciones industriales donde se requieren soldaduras de alta calidad y resistencia.

Con una combinación de alta productividad, baja incidencia de salpicaduras y excelentes propiedades mecánicas, la soldadura por arco sumergido es una opción preferida para muchas aplicaciones de fabricación de acero.

Conclusiones sobre los tipos de soldadoras multiproceso

En conclusión, los tipos de soldadoras multiproceso ofrecen una versatilidad excepcional y numerosos beneficios tanto en aplicaciones industriales como domésticas.

Estas máquinas han revolucionado la industria de la soldadura al proporcionar la capacidad de realizar múltiples procesos de soldadura con una sola unidad, lo que simplifica el trabajo y aumenta la eficiencia.

A través de nuestra exploración de los diferentes tipos de soldadoras multiproceso, podemos extraer algunas conclusiones clave:

- Versatilidad: Las soldadoras multiproceso son altamente versátiles y pueden realizar una amplia gama de procesos de soldadura, incluyendo MIG/MAG, TIG, MMA y arco sumergido. Esta versatilidad las hace adecuadas para una variedad de aplicaciones y tipos de materiales.

- Eficiencia: Estas máquinas permiten una mayor eficiencia en el proceso de soldadura al eliminar la necesidad de cambiar entre diferentes equipos para realizar diferentes tipos de soldadura. Esto reduce el tiempo de configuración y aumenta la productividad en el lugar de trabajo.

- Calidad de soldadura: Los diferentes tipos de soldadoras multiproceso ofrecen niveles variables de calidad de soldadura, pero en general, son capaces de producir soldaduras de alta calidad con resultados consistentes y confiables.

- Factores a considerar: Al elegir una soldadora multiproceso, es importante considerar factores como el tipo de materiales que se soldarán, la potencia y capacidad de salida necesarias, la portabilidad y la facilidad de uso, así como las funciones adicionales disponibles.

En resumen, los tipos de soldadoras multiproceso son herramientas valiosas que han transformado la forma en que se realiza la soldadura en una variedad de industrias.

Su versatilidad, eficiencia y capacidad para producir soldaduras de alta calidad las convierten en una opción preferida para soldadores profesionales y aficionados por igual.

Con una comprensión clara de las características y aplicaciones de cada tipo de soldadora multiproceso, los usuarios pueden seleccionar la máquina adecuada para satisfacer sus necesidades específicas de soldadura.

Con más de 25 años de experiencia en el sector de las ventas de equipamiento para el hogar, herramientas de bricolaje, y en los últimos 15 años en una empresa de reformas de albañilería, venta de azulejos y materiales de construcción, estufas leña, pellets, chimeneas, sistemas de calefacción.

Máster Técnico Superior en riesgos laborales.

Licenciado por la Universidad de Alicante ua.es