Existen varios tipos de soldadoras de hilo, cada una con sus propias características y aplicaciones específicas. Aquí hay una lista de algunos de los tipos más comunes.

En el vasto mundo de la fabricación y la industria, la soldadura juega un papel fundamental en la unión de materiales metálicos para crear estructuras sólidas y funcionales.

Dentro de las numerosas técnicas de soldadura disponibles, las soldadoras de hilo ocupan un lugar destacado debido a su versatilidad, eficiencia y capacidad para producir soldaduras de alta calidad en una variedad de aplicaciones.

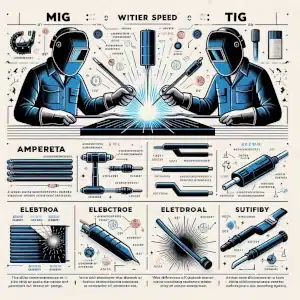

Desde las populares soldadoras MIG/MAG hasta las especializadas soldadoras por puntos y de costura, cada tipo de soldadora de hilo ofrece características únicas que las hacen adecuadas para diferentes escenarios industriales y requisitos de producción.

En este artículo, exploraremos en detalle los diversos tipos de soldadoras de hilo, destacando sus principios de funcionamiento, aplicaciones típicas, ventajas y consideraciones clave.

Ya sea en la fabricación de automóviles, la construcción naval, la industria aeroespacial o la producción de estructuras metálicas, comprender las distintas opciones disponibles en el mundo de las soldadoras de hilo es esencial para tomar decisiones informadas y alcanzar resultados óptimos en los procesos de unión de metales.

Soldadoras MIG/MAG

Las soldadoras MIG/MAG (Metal Inert Gas/Metal Active Gas) son ampliamente reconocidas y utilizadas en una variedad de aplicaciones industriales y de fabricación.

Este tipo de soldadora utiliza un proceso de arco eléctrico que se genera entre un electrodo de alambre continuo y la pieza de trabajo que se está uniendo.

A medida que el arco eléctrico funde el alambre, se deposita como metal de aportación en la unión entre las piezas a soldar.

Aquí hay algunos aspectos clave sobre las soldadoras MIG/MAG:

- Proceso MIG (Metal Inert Gas): En el proceso MIG, se utiliza un gas inerte, como argón o helio, para proteger el arco y el metal fundido de la contaminación atmosférica y la oxidación. Este gas inerte no reacciona con el metal fundido y ayuda a mantener la estabilidad del arco y la calidad de la soldadura. El proceso MIG es ideal para soldar metales como acero al carbono, acero inoxidable y aluminio.

- Proceso MAG (Metal Active Gas): Por otro lado, en el proceso MAG, se utiliza un gas activo, como dióxido de carbono (CO2) o una mezcla de gases, para proteger el arco y el metal fundido. A diferencia del gas inerte, el gas activo puede reaccionar químicamente con la escoria y el metal fundido, lo que puede afectar las propiedades de la soldadura. El proceso MAG es comúnmente utilizado para soldar aceros al carbono y de baja aleación.

- Alimentación de alambre continuo: Una característica distintiva de las soldadoras MIG/MAG es la alimentación de alambre continuo a través de la antorcha de soldadura. Esto permite una operación sin interrupciones, lo que resulta en una mayor eficiencia y productividad. Además, el control de la velocidad de alimentación del alambre permite ajustar la tasa de deposición de metal, lo que proporciona mayor flexibilidad en el proceso de soldadura.

- Versatilidad y aplicaciones: Las soldadoras MIG/MAG son altamente versátiles y pueden utilizarse para soldar una amplia variedad de materiales y espesores. Son comúnmente utilizadas en la fabricación de estructuras metálicas, fabricación de equipos, construcción naval, fabricación de vehículos, reparaciones industriales y muchas otras aplicaciones.

- Facilidad de uso: En comparación con otros procesos de soldadura, como la soldadura por arco manual (SMAW) o la soldadura TIG, las soldadoras MIG/MAG son relativamente fáciles de aprender y operar. Esto las hace populares entre los soldadores principiantes y también contribuye a su amplia adopción en entornos de producción industrial.

Las soldadoras MIG/MAG son herramientas versátiles y eficientes que ofrecen alta productividad, calidad de soldadura y facilidad de uso en una variedad de aplicaciones industriales y de fabricación.

Su capacidad para soldar una amplia gama de materiales y espesores las convierte en una opción popular para diversos proyectos de soldadura.

Soldadoras MIG

Las soldadoras MIG (Metal Inert Gas) son una de las herramientas más versátiles y populares en el campo de la soldadura.

Utilizan un proceso de arco eléctrico que se establece entre un electrodo continuo de alambre de metal y la pieza de trabajo. Este alambre actúa como material de aportación, fundiéndose para unir las piezas.

La característica distintiva de las soldadoras MIG es el uso de un gas inerte, como argón o helio, que se suministra a través de la antorcha de soldadura.

Este gas crea un ambiente protector alrededor del arco y del metal fundido, evitando la oxidación y otros contaminantes atmosféricos que podrían debilitar la soldadura.

El proceso MIG es conocido por su versatilidad y su capacidad para soldar una amplia gama de metales, incluyendo acero al carbono, acero inoxidable, aluminio, cobre y sus aleaciones.

Es especialmente útil en aplicaciones que requieren una alta calidad de soldadura y una apariencia limpia, como la fabricación de equipos industriales, la construcción de carrocerías de automóviles y la fabricación de estructuras metálicas.

Una de las ventajas clave de las soldadoras MIG es su facilidad de uso. El proceso es relativamente simple y ofrece una mayor velocidad de deposición de metal en comparación con otros métodos de soldadura.

Además, las soldadoras MIG son adecuadas para su uso en una variedad de posiciones de soldadura, lo que las hace ideales para aplicaciones tanto en talleres como en el campo.

Las soldadoras MIG son una opción popular debido a su capacidad para producir soldaduras limpias y de alta calidad en una variedad de materiales, su versatilidad y su facilidad de uso.

Su uso de gas inerte como protección contribuye significativamente a la calidad y la durabilidad de las soldaduras producidas.

Soldadoras MAG

Las soldadoras MAG (Metal Active Gas) son una variante de las soldadoras MIG (Metal Inert Gas) que utilizan un gas activo en lugar de un gas inerte para proteger el arco de soldadura y el metal fundido.

A diferencia del argón o helio utilizados en las soldadoras MIG, los gases activos más comunes en las soldadoras MAG son dióxido de carbono (CO2) o mezclas de CO2 con otros gases como oxígeno o argón.

La presencia de un gas activo en el proceso MAG tiene un impacto significativo en la soldadura. Aunque el CO2 es más económico que los gases inertes como el argón, su introducción puede influir en las propiedades de la soldadura.

El CO2 reacciona con el metal fundido, lo que puede resultar en una mayor penetración en comparación con las soldaduras MIG.

Esto significa que las soldaduras realizadas con MAG tienden a ser más profundas y tener una mayor capacidad de fusión en materiales gruesos.

Sin embargo, esta mayor penetración puede ir acompañada de algunas desventajas. El uso de gas activo como el CO2 puede generar más salpicaduras durante el proceso de soldadura, lo que puede resultar en un acabado menos limpio y más trabajo de limpieza posterior.

Además, la soldadura con MAG puede ser más susceptible a la formación de porosidades y inclusiones en la soldadura debido a la reacción del gas activo con el metal fundido.

A pesar de estas posibles desventajas, las soldadoras MAG son ampliamente utilizadas en la industria, especialmente en aplicaciones donde se requiere una mayor penetración de soldadura, como la fabricación de estructuras pesadas, recipientes a presión y maquinaria pesada.

También son populares en entornos de soldadura de alta producción debido a su mayor velocidad de deposición de metal en comparación con las soldadoras MIG.

Las soldadoras MAG son una opción adecuada cuando se necesita una soldadura más penetrante en materiales gruesos, pero los usuarios deben estar preparados para lidiar con posibles desafíos como salpicaduras y una menor limpieza estética del cordón de soldadura.

Soldadoras sin gas

Las soldadoras sin gas, también conocidas como soldadoras Flux-Cored Arc Welding (FCAW), son una opción popular en el campo de la soldadura debido a su portabilidad y facilidad de uso.

A diferencia de las soldadoras MIG/MAG que utilizan un gas inerte o activo para proteger el arco y el metal fundido, las soldadoras sin gas emplean un hilo tubular que contiene un fundente en su núcleo.

El fundente dentro del hilo tubular cumple varias funciones importantes durante el proceso de soldadura. Cuando se calienta por el arco eléctrico, el fundente se desintegra y se convierte en un gas protector.

Este gas ayuda a proteger el arco y el baño de soldadura de la contaminación atmosférica, evitando la oxidación y asegurando una soldadura limpia.

Una de las ventajas clave de las soldadoras sin gas es su portabilidad. Como no dependen de cilindros de gas externos, son más compactas y pueden ser más fáciles de transportar, lo que las hace ideales para trabajos en lugares remotos o de difícil acceso.

Además, las soldadoras sin gas son relativamente fáciles de usar, lo que las convierte en una opción popular para principiantes en soldadura o para aplicaciones donde la comodidad y la simplicidad son prioritarias.

Sin embargo, es importante tener en cuenta que las soldadoras sin gas pueden producir una soldadura de menor calidad en comparación con las soldadoras MIG/MAG.

Debido a la naturaleza del fundente utilizado, la soldadura puede ser más propensa a la formación de inclusiones, porosidades y otras imperfecciones.

Además, el acabado estético de la soldadura puede no ser tan limpio como el de las soldaduras realizadas con gas.

Las soldadoras sin gas son una opción conveniente y portátil para una variedad de aplicaciones de soldadura, pero es importante tener en cuenta que pueden producir resultados de soldadura de menor calidad en comparación con las soldadoras MIG/MAG.

La elección entre estos tipos de soldadoras dependerá de las necesidades específicas del proyecto y las preferencias del usuario.

Soldadoras de arco sumergido

Las soldadoras de arco sumergido son una técnica de soldadura por arco que utiliza un proceso automatizado y altamente eficiente para unir metales.

En este proceso, un arco eléctrico se genera entre un electrodo continuo de hilo fusible y la pieza de trabajo. Lo que diferencia a esta técnica de otras formas de soldadura por arco es que el arco está completamente sumergido en un baño de fundente granulado.

El fundente es un material granulado que se coloca sobre la superficie de la soldadura y que se alimenta continuamente a medida que avanza la soldadura. Este fundente cumple varias funciones importantes:

- Protección del arco y el baño de soldadura: El fundente crea una atmósfera protectora alrededor del arco y el metal fundido, evitando la contaminación atmosférica y la oxidación que podrían debilitar la soldadura.

- Estabilización del arco: El fundente ayuda a estabilizar el arco eléctrico, lo que garantiza una penetración uniforme y una fusión adecuada del metal base y el material de aportación.

- Formación de escoria: La fusión del fundente forma una capa de escoria sobre la superficie de la soldadura. Esta escoria ayuda a proteger la soldadura durante el proceso de enfriamiento, previene la formación de porosidades y facilita la limpieza posterior.

Las soldadoras de arco sumergido son ampliamente utilizadas en aplicaciones industriales que requieren alta productividad y soldaduras de alta calidad en materiales gruesos.

Debido a su naturaleza automatizada, estas máquinas son ideales para la fabricación en serie y la soldadura de grandes estructuras.

Algunas de las ventajas de las soldadoras de arco sumergido incluyen una alta velocidad de deposición de metal, una alta eficiencia de trabajo, la capacidad de soldar materiales de espesor considerable y la producción de soldaduras de alta calidad y alta integridad.

Las soldadoras de arco sumergido son una herramienta poderosa para la unión de metales en aplicaciones industriales, utilizando un proceso automatizado que garantiza una alta productividad y una alta calidad de soldadura.

Su capacidad para trabajar con materiales gruesos y su eficiencia las hacen indispensables en la fabricación de estructuras metálicas, recipientes a presión, barcos, puentes y otras aplicaciones de gran escala.

Soldadoras por puntos

Las soldadoras por puntos, también conocidas como máquinas de soldadura de resistencia por puntos, son equipos utilizados para unir dos o más piezas de metal mediante la aplicación de calor y presión.

Este proceso es particularmente útil para la unión de láminas metálicas delgadas en aplicaciones como la fabricación de carrocerías de automóviles, la industria electrónica, la fabricación de electrodomésticos y más.

El funcionamiento de las soldadoras por puntos es relativamente simple pero efectivo. Consiste en dos electrodos, generalmente de cobre, que se colocan en contacto con las piezas de trabajo que se desean unir.

Cuando se activa la máquina, una corriente eléctrica de alta intensidad se envía a través de los electrodos y hacia las piezas de metal.

La resistencia al paso de la corriente eléctrica genera calor en la zona de contacto entre los electrodos y las piezas de trabajo. Esta alta temperatura provoca la fusión parcial del metal en esa área, formando un punto de soldadura.

Simultáneamente, la presión ejercida por los electrodos asegura un contacto firme entre las piezas, lo que facilita la unión y la formación de la soldadura.

Una vez que se alcanza la temperatura y presión adecuadas, la corriente se interrumpe y los electrodos se retiran, dejando atrás un punto de soldadura sólido y resistente.

Dependiendo de la configuración y el diseño de la máquina, pueden realizarse múltiples puntos de soldadura en secuencia para unir diferentes partes de una pieza.

Las soldadoras por puntos ofrecen varias ventajas, entre las que se incluyen:

- Velocidad y eficiencia: Pueden unir múltiples puntos de soldadura en cuestión de segundos, lo que las hace ideales para la producción en masa.

- Uniones fuertes y consistentes: La soldadura por puntos crea uniones sólidas y uniformes, lo que garantiza una alta resistencia mecánica y eléctrica.

- Mínima deformación: Al aplicar calor y presión localizados, las soldadoras por puntos minimizan la distorsión térmica en las piezas de trabajo, lo que es especialmente importante en materiales delgados.

- Versatilidad: Son adecuadas para una amplia variedad de materiales conductores, incluyendo acero, aluminio, cobre y sus aleaciones.

Las soldadoras por puntos son herramientas esenciales en la fabricación de productos metálicos, proporcionando un método rápido, eficiente y confiable para unir piezas de metal con alta resistencia y calidad.

Soldadoras de costura

Las soldadoras de costura, también conocidas como soldadoras de rodillos o soldadoras de costura continua, son máquinas utilizadas para realizar soldaduras continuas en láminas de metal, tubos o perfiles.

Aunque comparten ciertas similitudes con las soldadoras por puntos, la principal diferencia radica en el proceso de soldadura.

En una soldadora de costura, en lugar de utilizar electrodos que ejercen presión en puntos específicos, se emplea una rueda giratoria que presiona continuamente a lo largo de la unión entre las piezas de metal a soldar.

Esta rueda está equipada con un material resistente al calor, como el cobre, y puede tener una forma especializada para adaptarse a diferentes perfiles de soldadura, como bordes rectos o curvados.

El proceso de soldadura en una soldadora de costura implica tres etapas principales:

- Preparación de las piezas: Las piezas de metal que se desean unir se colocan en posición, con los bordes o superficies de contacto debidamente alineados.

- Aplicación de calor y presión: Cuando se activa la máquina, la rueda giratoria presiona contra la unión entre las piezas de metal con una fuerza controlada. Al mismo tiempo, se aplica una corriente eléctrica a través de la rueda y las piezas de trabajo, generando calor por resistencia eléctrica. Este calor funde parcialmente los bordes de las piezas, creando una «costura» continua de metal fundido.

- Avance continuo: A medida que la rueda giratoria avanza a lo largo de la unión, las piezas de metal fundido se fusionan y solidifican detrás de ella, formando una soldadura continua y uniforme a lo largo de toda la longitud de la unión.

Las soldadoras de costura son particularmente útiles en aplicaciones donde se requiere una soldadura continua y de alta calidad, como la fabricación de tuberías, tanques, recipientes a presión, perfiles estructurales y otros componentes de metal largo y continuo.

Este proceso permite una producción eficiente y consistente de soldaduras de alta resistencia y calidad estética.

Al igual que las soldadoras por puntos, las soldadoras de costura ofrecen ventajas como alta velocidad de producción, mínima deformación térmica y una unión sólida y confiable.

Sin embargo, su diseño continuo las hace especialmente adecuadas para aplicaciones donde se requieren soldaduras largas y sin interrupciones.

Conclusiones sobre los tipos de soldadoras de hilo

En conclusión, los distintos tipos de soldadoras de hilo ofrecen una variedad de opciones para satisfacer las necesidades específicas de diferentes aplicaciones y entornos de trabajo.

Aquí hay algunas conclusiones sobre los tipos de soldadoras de hilo:

- Soldadoras MIG/MAG: Ofrecen versatilidad y calidad en la soldadura gracias a la protección proporcionada por gases inertes o activos. Son ideales para una amplia gama de materiales y aplicaciones industriales, ofreciendo un equilibrio entre calidad, velocidad y facilidad de uso.

- Soldadoras TIG: Aunque no utilizan hilo, son una técnica importante a mencionar debido a su versatilidad y capacidad para producir soldaduras de alta calidad en una variedad de metales no ferrosos.

- Soldadoras de arco sumergido: Son adecuadas para aplicaciones industriales de alta producción que requieren soldaduras de alta calidad en materiales gruesos. Su capacidad para mantener el arco sumergido en un baño de fundente proporciona una protección efectiva contra la contaminación atmosférica.

- Soldadoras de hilo tubular (FCAW): Son una alternativa versátil a las soldadoras MIG/MAG, especialmente en entornos exteriores o con condiciones de viento, ya que el fundente contenido en el hilo proporciona su propia protección gaseosa.

- Soldadoras de hilo pulsado: Ofrecen un control más preciso del arco y reducen las salpicaduras, lo que las hace ideales para aplicaciones que requieren alta calidad de soldadura en materiales delgados.

- Soldadoras sin gas (FCAW sin gas): Son portátiles y económicas, pero pueden generar más salpicaduras y humo en comparación con las soldadoras MIG/MAG. Son adecuadas para aplicaciones donde la portabilidad es prioritaria y se puede aceptar una menor calidad de soldadura.

- Soldadoras por puntos y de costura: Son ideales para aplicaciones de unión de láminas metálicas delgadas, ofreciendo una alta velocidad de producción y una unión sólida y uniforme. Las soldadoras de costura son particularmente adecuadas para aplicaciones que requieren soldaduras continuas a lo largo de una junta.

En resumen, la elección del tipo de soldadora de hilo adecuada dependerá de diversos factores, como el tipo de material, el grosor de las piezas, la calidad requerida de la soldadura, la velocidad de producción y las condiciones del entorno de trabajo.

Cada tipo de soldadora tiene sus propias ventajas y limitaciones, y es importante seleccionar la opción más adecuada para cada aplicación específica.

Con más de 25 años de experiencia en el sector de las ventas de equipamiento para el hogar, herramientas de bricolaje, y en los últimos 15 años en una empresa de reformas de albañilería, venta de azulejos y materiales de construcción, estufas leña, pellets, chimeneas, sistemas de calefacción.

Máster Técnico Superior en riesgos laborales.

Licenciado por la Universidad de Alicante ua.es