En este artículo, exploraremos en detalle las diversas ventajas y beneficios que ofrece el soldador de hilo, destacando su eficiencia, facilidad de uso, seguridad y más.

Desde la precisión en la soldadura hasta su portabilidad y costo operativo, descubriremos cómo el soldador MIG ha transformado el panorama de la soldadura moderna y se ha convertido en una herramienta indispensable para profesionales y aficionados por igual.

El arte de la soldadura ha experimentado una notable evolución a lo largo de los años, desde las técnicas rudimentarias hasta las sofisticadas tecnologías modernas.

En este contexto, el soldador de hilo, también conocido como soldador MIG (Metal Inert Gas), ha surgido como una herramienta indispensable en la industria de la fabricación y la construcción.

Con su capacidad para ofrecer soldaduras rápidas, limpias y de alta calidad, el soldador MIG ha revolucionado la forma en que se realizan los trabajos de unión metálica.

El soldador de hilo, también conocido como soldador MIG (Metal Inert Gas) o soldador de arco con gas, ofrece varias ventajas en comparación con otros métodos de soldadura.

Algunas de estas ventajas incluyen:

Versatilidad

La versatilidad del soldador de hilo, también conocido como soldador MIG, se manifiesta en varios aspectos:

- Soldadura en todas las posiciones: El soldador de hilo es capaz de realizar soldaduras en diversas posiciones, incluyendo la soldadura en posición plana, vertical, horizontal y sobre cabeza. Esto es posible gracias al control preciso del arco y la capacidad de ajustar los parámetros de soldadura para adaptarse a las condiciones específicas de cada posición. Esta flexibilidad permite a los soldadores abordar una amplia gama de proyectos, desde estructuras metálicas hasta tuberías y componentes de maquinaria.

- Soldadura de una variedad de materiales: Los soldadores MIG pueden utilizar una amplia gama de materiales de soldadura, lo que los hace adecuados para múltiples aplicaciones. Además de los metales comunes como el acero al carbono, también pueden soldar aluminio, acero inoxidable, cobre y otros metales no ferrosos. Esto se logra mediante la selección adecuada del alambre de soldadura y el gas de protección utilizado, lo que permite a los soldadores adaptarse a las necesidades específicas de cada proyecto.

- Soldadura de diferentes espesores: Otra ventaja importante del soldador MIG es su capacidad para realizar soldaduras en una amplia gama de espesores de material. Ya sea que esté soldando láminas delgadas o piezas más gruesas, el soldador de hilo puede ajustarse para proporcionar la cantidad adecuada de calor y penetración para lograr una soldadura sólida y duradera. Esta capacidad es especialmente útil en aplicaciones donde se requiere soldar materiales de diferentes grosores en el mismo proyecto, como la fabricación de estructuras metálicas o la reparación de equipos industriales.

La versatilidad del soldador de hilo se refleja en su capacidad para realizar soldaduras en diversas posiciones, trabajar con una amplia variedad de materiales y adaptarse a diferentes espesores de material.

Esta versatilidad hace que el soldador MIG sea una herramienta invaluable para una amplia gama de aplicaciones industriales, de fabricación y de reparación.

Eficiencia

La eficiencia es una de las características más destacadas del soldador de hilo, también conocido como soldador MIG, y se manifiesta de varias maneras:

- Soldadura más rápida que la soldadura por electrodo revestido: En comparación con la soldadura por electrodo revestido, el soldador MIG ofrece una velocidad de soldadura significativamente más rápida. Esto se debe en parte a que el proceso MIG utiliza un electrodo de alambre continuo que se alimenta automáticamente a través de la antorcha de soldadura, lo que elimina la necesidad de detenerse y cambiar los electrodos con frecuencia. Además, el soldador MIG permite velocidades de avance más altas, lo que se traduce en una finalización más rápida del trabajo.

- Menor tiempo de preparación: Como se mencionó anteriormente, el soldador MIG elimina la necesidad de cambiar los electrodos, lo que reduce significativamente el tiempo de preparación necesario antes de comenzar a soldar. Además, el proceso MIG es menos propenso a la formación de escoria en comparación con la soldadura por electrodo revestido, lo que significa que hay menos limpieza requerida antes y después de la soldadura. Esto se traduce en un tiempo de inactividad reducido y una mayor productividad en general.

- Menor cantidad de escoria a remover: La formación de escoria es un problema común en la soldadura por electrodo revestido, donde el revestimiento del electrodo se funde durante el proceso de soldadura y forma una capa de escoria sobre la soldadura. Sin embargo, en el proceso MIG, la soldadura se realiza con un gas de protección que ayuda a prevenir la contaminación atmosférica y la formación de escoria. Como resultado, hay menos escoria generada durante el proceso de soldadura, lo que significa que se requiere menos tiempo y esfuerzo para eliminarla después de completar la soldadura.

- Mayor tasa de deposición de metal: El soldador MIG permite una mayor tasa de deposición de metal en comparación con otros métodos de soldadura, lo que significa que se puede depositar una mayor cantidad de material de soldadura en un período de tiempo determinado. Esto se debe en parte a la velocidad de soldadura más rápida y a la capacidad de utilizar alambres de soldadura de mayor diámetro, lo que permite depositar más metal en cada pasada de soldadura. Como resultado, se pueden completar proyectos más grandes en menos tiempo, lo que mejora la eficiencia y la productividad general del proceso de soldadura.

La eficiencia del soldador MIG se refleja en su capacidad para realizar soldaduras más rápidas, reducir el tiempo de preparación, minimizar la formación de escoria y aumentar la tasa de deposición de metal.

Estas características hacen que el soldador MIG sea una opción altamente eficiente para una amplia gama de aplicaciones de soldadura.

Calidad

La soldadura con soldador de hilo, conocida como soldadura MIG, es ampliamente reconocida por la alta calidad de las soldaduras que produce.

A continuación, se detallan algunos aspectos que contribuyen a esta calidad:

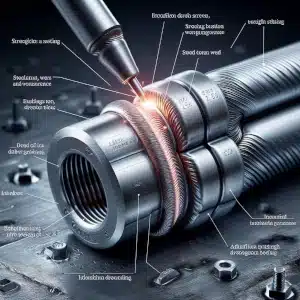

- Soldaduras de alta calidad con menos porosidad y defectos: La soldadura MIG es conocida por producir soldaduras de alta calidad con menos porosidad y defectos en comparación con otros métodos de soldadura. Esto se debe en parte al control preciso del arco y a la protección proporcionada por el gas inerte utilizado durante el proceso. El gas inerte ayuda a prevenir la contaminación atmosférica que podría conducir a la formación de poros y otros defectos en la soldadura. Además, el electrodo de alambre continuo proporciona una fuente de metal de relleno constante, lo que contribuye a una distribución uniforme del metal y una soldadura más sólida en general.

- Acabado más limpio y uniforme: La soldadura MIG produce un acabado más limpio y uniforme en comparación con otros métodos de soldadura, como la soldadura por arco con electrodo revestido. Esto se debe en parte a la menor cantidad de salpicaduras generadas durante el proceso de soldadura MIG. Las salpicaduras son gotas de metal fundido que pueden adherirse a la superficie de la soldadura y afectar su apariencia y calidad. Con el soldador MIG, las salpicaduras se minimizan gracias al control preciso del arco y al uso de gas inerte, lo que resulta en un acabado más limpio y estéticamente agradable.

- Menor distorsión del metal: La soldadura MIG también tiende a causar menos distorsión del metal en comparación con otros métodos de soldadura, como la soldadura por arco con electrodo revestido. Esto se debe en parte al calor más uniforme generado durante el proceso de soldadura MIG. El control preciso del arco y la capacidad de ajustar los parámetros de soldadura permiten a los soldadores MIG aplicar calor de manera más uniforme a lo largo de la soldadura, lo que ayuda a reducir la distorsión del metal. Esto es especialmente importante en aplicaciones donde se requiere precisión dimensional, como la fabricación de componentes mecánicos o estructuras metálicas.

La soldadura con soldador de hilo o soldadura MIG se caracteriza por producir soldaduras de alta calidad con menos porosidad y defectos, un acabado más limpio y uniforme, y una menor distorsión del metal en comparación con otros métodos de soldadura.

Estas características hacen que el soldador MIG sea una opción popular para una amplia gama de aplicaciones industriales, de fabricación y de reparación.

Seguridad

La seguridad es una preocupación fundamental en cualquier entorno de soldadura, y el soldador de hilo, o soldador MIG, ofrece varias ventajas en este sentido:

- Menor generación de humos y gases: En comparación con otros métodos de soldadura, como la soldadura por arco con electrodo revestido, el soldador MIG genera menos humos y gases durante el proceso de soldadura. Esto se debe al uso de un gas inerte, como el argón o el dióxido de carbono, como medio de protección para el arco de soldadura. Estos gases inertes crean un entorno de soldadura limpio y libre de contaminantes, lo que reduce la exposición del operador a humos y gases nocivos. Además, la menor generación de humos y gases también contribuye a un entorno de trabajo más seguro al reducir el riesgo de inhalación de sustancias tóxicas.

- Menor riesgo de quemaduras: El soldador MIG también presenta un menor riesgo de quemaduras para los operadores en comparación con otros métodos de soldadura. Esto se debe en parte al control preciso del arco y la capacidad de ajustar los parámetros de soldadura para adaptarse a las condiciones específicas del trabajo. Además, el uso de un electrodo de alambre continuo reduce la necesidad de manipular electrodos calientes, lo que ayuda a prevenir quemaduras accidentales. Además, el proceso MIG produce menos salpicaduras y escoria en comparación con la soldadura por arco con electrodo revestido, lo que también contribuye a un entorno de trabajo más seguro al reducir el riesgo de quemaduras causadas por salpicaduras de metal fundido.

- Entorno de trabajo más limpio y seguro: El soldador MIG proporciona un entorno de trabajo más limpio y seguro en comparación con otros métodos de soldadura. La menor generación de humos, gases y salpicaduras significa que hay menos contaminantes en el aire y en el entorno de trabajo, lo que reduce el riesgo de enfermedades respiratorias y otros problemas de salud relacionados con la exposición a sustancias tóxicas. Además, la soldadura MIG produce menos residuos, como escoria, lo que facilita la limpieza del área de trabajo y reduce el riesgo de resbalones, tropiezos y caídas.

El soldador de hilo o soldador MIG ofrece varias ventajas en términos de seguridad, incluida una menor generación de humos y gases, un menor riesgo de quemaduras y un entorno de trabajo más limpio y seguro en general.

Estas características hacen que el soldador MIG sea una opción popular para una amplia gama de aplicaciones industriales y comerciales donde la seguridad del operador es una prioridad.

Facilidad de uso

La facilidad de uso es una de las características más destacadas del soldador de hilo, o soldador MIG.

Aquí se detallan algunos aspectos que contribuyen a esta facilidad de uso:

- Proceso de aprendizaje más sencillo que la soldadura por electrodo revestido: El soldador MIG es generalmente más fácil de aprender y dominar en comparación con la soldadura por electrodo revestido. Esto se debe en parte al hecho de que el soldador MIG utiliza un electrodo de alambre continuo que se alimenta automáticamente a través de la antorcha de soldadura, eliminando la necesidad de cambiar manualmente los electrodos como en la soldadura por electrodo revestido. Además, el control del arco es más estable y predecible en el soldador MIG, lo que facilita que los usuarios principiantes adquieran habilidades básicas de soldadura de manera más rápida y eficiente.

- Mayor control sobre el arco de soldadura: El soldador MIG ofrece un mayor control sobre el arco de soldadura en comparación con otros métodos de soldadura. Los soldadores MIG están equipados con controles ajustables que permiten a los usuarios controlar la corriente de soldadura, la velocidad de alimentación del alambre y otros parámetros clave. Esto permite a los soldadores ajustar la configuración del equipo según las necesidades específicas del proyecto y lograr resultados óptimos con mayor facilidad. Además, el proceso MIG produce un arco de soldadura más estable y uniforme, lo que facilita la formación de soldaduras limpias y de alta calidad.

- Soldadura más precisa y consistente: La combinación de un proceso de aprendizaje más sencillo y un mayor control sobre el arco de soldadura se traduce en soldaduras más precisas y consistentes con el soldador MIG. Los soldadores MIG permiten a los usuarios realizar soldaduras con mayor precisión y reproducibilidad, lo que es especialmente importante en aplicaciones donde se requiere una alta calidad y consistencia en las soldaduras, como la fabricación de productos industriales y estructuras metálicas. Además, el proceso MIG produce soldaduras más limpias y de aspecto profesional, lo que mejora aún más la estética de los proyectos de soldadura.

La facilidad de uso del soldador de hilo, o soldador MIG, se debe a su proceso de aprendizaje más sencillo, mayor control sobre el arco de soldadura y la capacidad de realizar soldaduras más precisas y consistentes.

Estas características hacen que el soldador MIG sea una opción popular para una amplia gama de usuarios, desde principiantes hasta profesionales experimentados, que buscan una forma eficiente y confiable de realizar trabajos de soldadura de alta calidad.

Menor ruido que la soldadura por electrodo revestido

El soldador de hilo, o soldador MIG, también se destaca por generar menos ruido en comparación con la soldadura por electrodo revestido.

Aquí se detallan algunos aspectos que contribuyen a esta característica:

- Proceso de soldadura más silencioso: En la soldadura por electrodo revestido, el proceso implica el uso de un electrodo que se funde durante la soldadura, lo que puede generar ruido significativo, especialmente durante el proceso de arco eléctrico. Este ruido se debe a la alta intensidad del arco y a la liberación de gases y vapores durante la fusión del electrodo. En contraste, el proceso de soldadura MIG utiliza un electrodo de alambre continuo que se alimenta automáticamente a través de la antorcha de soldadura, lo que genera menos ruido durante el proceso de soldadura. Si bien aún se produce un cierto nivel de ruido debido al arco eléctrico, este tiende a ser más suave y menos molesto en comparación con la soldadura por electrodo revestido.

- Menor emisión de humos y gases: Además del ruido generado durante el proceso de soldadura, la soldadura por electrodo revestido también puede generar ruido adicional debido a la liberación de humos y gases durante la fusión del revestimiento del electrodo. Estos humos y gases pueden contribuir al ruido general en el lugar de trabajo y pueden ser potencialmente irritantes o dañinos para los operadores si se inhalan en grandes cantidades. En contraste, el proceso de soldadura MIG utiliza un gas inerte, como el argón o el dióxido de carbono, como medio de protección para el arco de soldadura, lo que minimiza la emisión de humos y gases durante el proceso de soldadura. Esto no solo contribuye a un entorno de trabajo más limpio y seguro, sino que también reduce el ruido asociado con la liberación de humos y gases durante la soldadura.

El soldador de hilo, o soldador MIG, genera menos ruido en comparación con la soldadura por electrodo revestido debido a su proceso de soldadura más silencioso y a la menor emisión de humos y gases durante la operación.

Esta característica no solo mejora la comodidad de los operadores durante la soldadura, sino que también contribuye a un entorno de trabajo más tranquilo y seguro en general.

Mayor portabilidad

La mayor portabilidad es otra ventaja importante del soldador de hilo, o soldador MIG, en comparación con otros métodos de soldadura.

Aquí se detallan algunos aspectos que contribuyen a esta característica:

- Tamaño y peso más ligero: Los soldadores MIG suelen ser más compactos y livianos en comparación con otros equipos de soldadura, como los soldadores de arco con electrodo revestido o los equipos de soldadura TIG (Tungsten Inert Gas). Esto facilita su transporte y manejo, lo que los hace ideales para aplicaciones donde la portabilidad es importante, como trabajos en sitios remotos o proyectos en ubicaciones de difícil acceso.

- Fácil configuración y uso: Los soldadores MIG suelen ser más fáciles de configurar y usar en comparación con otros equipos de soldadura. Esto se debe en parte al diseño simple y intuitivo de los controles y ajustes del equipo, lo que facilita a los usuarios la puesta en marcha y operación del soldador. Además, el proceso de soldadura MIG es menos propenso a problemas como la formación de escoria o la contaminación del electrodo, lo que reduce la necesidad de realizar ajustes constantes durante la soldadura y simplifica el proceso en general.

- Menos requerimientos de energía y suministros: Los soldadores MIG requieren menos energía y suministros adicionales en comparación con otros equipos de soldadura. Por ejemplo, los soldadores de arco con electrodo revestido requieren el uso de electrodos y consumibles adicionales, como varillas de soldadura y revestimientos, que deben transportarse junto con el equipo principal. En contraste, el proceso de soldadura MIG utiliza un alambre de soldadura continuo y un gas de protección, lo que simplifica los requerimientos de suministros y facilita su transporte.

- Mayor versatilidad en entornos de trabajo diversos: Debido a su tamaño compacto y peso ligero, así como a su facilidad de configuración y uso, los soldadores MIG son más versátiles y pueden utilizarse en una variedad de entornos de trabajo diversos. Ya sea en un taller de fabricación, en un sitio de construcción o en un entorno industrial, los soldadores MIG pueden adaptarse fácilmente a diferentes condiciones y requisitos de trabajo, lo que los convierte en una opción conveniente y práctica para una amplia gama de aplicaciones.

La mayor portabilidad del soldador de hilo, o soldador MIG, se debe a su tamaño compacto, peso ligero, facilidad de configuración y uso, así como a sus requerimientos reducidos de energía y suministros.

Estas características hacen que los soldadores MIG sean ideales para aplicaciones donde la portabilidad es importante, permitiendo a los usuarios realizar trabajos de soldadura de manera eficiente y conveniente en una variedad de entornos y condiciones de trabajo.

Menor costo operativo

La mayor portabilidad y el menor costo operativo son dos características importantes del soldador de hilo, o soldador MIG, que lo hacen muy atractivo para una variedad de aplicaciones.

Aquí están los detalles:

- Mayor portabilidad:

- Peso ligero: Los soldadores MIG suelen ser más compactos y livianos en comparación con otros tipos de soldadores, como los soldadores por arco con electrodo revestido. Esto los hace más fáciles de transportar y mover de un lugar a otro, lo que los convierte en una opción ideal para trabajos en sitios de construcción, talleres pequeños o cualquier lugar donde la portabilidad sea importante.

- Flexibilidad de alimentación: Muchos soldadores MIG están diseñados para funcionar con una variedad de fuentes de alimentación, incluidas baterías recargables, lo que los hace aún más portátiles al permitir su uso en ubicaciones remotas donde no hay acceso a la electricidad de red.

- Facilidad de configuración: Los soldadores MIG suelen ser más fáciles de configurar y usar, lo que significa que se pueden poner en funcionamiento rápidamente, lo que es especialmente útil en entornos donde el tiempo es limitado o donde se requiere movilidad constante.

- Menor costo operativo:

- Eficiencia energética: Los soldadores MIG son generalmente más eficientes en términos de consumo de energía en comparación con otros tipos de soldadores. Esto se debe a que utilizan un proceso de soldadura más eficiente que genera menos desperdicio de energía en forma de calor y pérdidas eléctricas.

- Consumibles económicos: Los alambres de soldadura utilizados en el proceso MIG suelen ser más económicos que los electrodos utilizados en otros métodos de soldadura, lo que contribuye a un menor costo operativo a largo plazo.

- Menos desperdicio de material: Debido a su proceso de soldadura más preciso y controlado, los soldadores MIG tienden a generar menos desperdicio de material en forma de salpicaduras, escoria y retrabajo. Esto significa que se desperdicia menos material, lo que a su vez reduce los costos asociados con la compra de materiales de soldadura adicionales.

- Menor mantenimiento: Los soldadores MIG suelen requerir menos mantenimiento en comparación con otros tipos de soldadores, lo que contribuye a un menor costo operativo a lo largo de su vida útil. Esto se debe en parte a su diseño simple y su proceso de soldadura más limpio y controlado, que ayuda a minimizar el desgaste y el deterioro de los componentes del equipo.

El soldador de hilo, o soldador MIG, ofrece una mayor portabilidad y un menor costo operativo en comparación con otros tipos de soldadores, lo que lo convierte en una opción económica y conveniente para una variedad de aplicaciones, desde trabajos en sitios de construcción hasta aplicaciones industriales y de fabricación.

Conclusiones sobre las ventajas del soldador de hilo

El soldador de hilo, también conocido como soldador MIG (Metal Inert Gas), ofrece una serie de ventajas que lo hacen muy atractivo para una variedad de aplicaciones.

Estas ventajas incluyen:

- Eficiencia y productividad mejoradas: El soldador MIG permite velocidades de soldadura más altas y una mayor tasa de deposición de metal, lo que se traduce en una finalización más rápida de los proyectos y una mayor productividad en general.

- Soldaduras de alta calidad: Gracias a su control preciso del arco, menor generación de salpicaduras y mayor capacidad para realizar soldaduras limpias y uniformes, el soldador MIG produce soldaduras de alta calidad con menos porosidad y defectos.

- Facilidad de uso y menor tiempo de preparación: El proceso MIG es relativamente fácil de aprender y dominar, lo que lo hace adecuado para una amplia gama de usuarios, desde principiantes hasta profesionales experimentados. Además, su menor tiempo de preparación y la capacidad para soldar en diversas posiciones hacen que sea una opción conveniente y versátil.

- Mayor seguridad: Con una menor generación de humos, gases y ruido en comparación con otros métodos de soldadura, el soldador MIG proporciona un entorno de trabajo más limpio, seguro y cómodo para los operadores.

- Mayor portabilidad y menor costo operativo: Gracias a su diseño compacto y liviano, así como a su eficiencia energética y menores costos de consumibles, el soldador MIG es una opción económica y conveniente para una variedad de aplicaciones, tanto en el lugar de trabajo como en ubicaciones remotas.

En resumen, el soldador de hilo o soldador MIG es una herramienta altamente versátil y eficiente que ofrece una combinación única de velocidad, calidad, facilidad de uso, seguridad, portabilidad y costo operativo bajo, lo que lo convierte en una opción popular para una amplia gama de aplicaciones de soldadura en diversas industrias.

Con más de 25 años de experiencia en el sector de las ventas de equipamiento para el hogar, herramientas de bricolaje, y en los últimos 15 años en una empresa de reformas de albañilería, venta de azulejos y materiales de construcción, estufas leña, pellets, chimeneas, sistemas de calefacción.

Máster Técnico Superior en riesgos laborales.

Licenciado por la Universidad de Alicante ua.es