En este artículo, exploraremos en detalle cómo soldar con MIG, desde los principios básicos hasta las técnicas avanzadas, analizando sus ventajas, desafíos y aplicaciones en la industria moderna.

A través de esta exploración, esperamos proporcionar una comprensión integral de cómo soldar con MIG y cómo esta técnica continúa siendo una herramienta indispensable en la fabricación contemporánea.

La soldadura es un proceso fundamental en la fabricación industrial, utilizado para unir metales de manera permanente y crear estructuras sólidas y duraderas.

Entre los diversos métodos de soldadura disponibles, el proceso MIG (Metal Inert Gas) ha emergido como una técnica popular y ampliamente utilizada en una amplia gama de aplicaciones industriales.

Su popularidad se debe a su relativa facilidad de uso, velocidad de soldadura y versatilidad para trabajar con una variedad de metales.

La soldadura MIG/MAG (Metal Inert Gas o Metal Active Gas) es un proceso de soldadura por arco bajo gas protector con electrodo consumible.

Es un proceso versátil y eficiente que se puede usar para soldar una variedad de materiales, incluyendo acero, aluminio, acero inoxidable y otros metales.

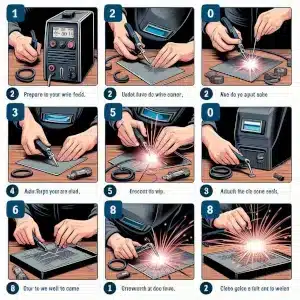

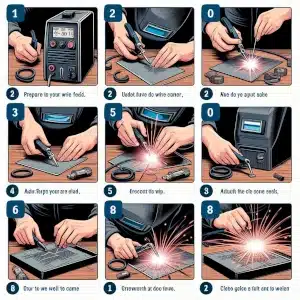

Soldar con el proceso MIG (Metal Inert Gas) es relativamente sencillo una vez que comprendes los pasos básicos y tienes la configuración adecuada de la máquina.

Aquí tienes una guía paso a paso para soldar con MIG:

Elije el equipo adecuado

Elegir el equipo adecuado es crucial para realizar soldaduras MIG/MAG de manera segura y eficiente. Aquí tienes una descripción detallada de cada elemento necesario:

1. Máquina de soldar MIG/MAG:

- Tipo de máquina: Selecciona una máquina de soldar MIG/MAG adecuada para tus necesidades específicas, considerando factores como el tipo de material que vas a soldar, el grosor del material y la frecuencia de uso.

- Capacidad de corriente: Asegúrate de que la máquina tenga la capacidad de proporcionar la corriente adecuada para soldar el material y el grosor requeridos.

- Ajustes de parámetros: Busca una máquina que ofrezca ajustes precisos de parámetros como la velocidad del alambre, la tensión y el flujo de gas para adaptarse a diferentes tipos de trabajo de soldadura.

2. Cable de tierra:

- Conexión segura: Utiliza un cable de tierra de calidad que garantice una conexión segura entre la pieza de trabajo y la máquina de soldar.

- Longitud adecuada: Asegúrate de que el cable de tierra tenga una longitud suficiente para alcanzar la pieza de trabajo y proporcionar una conexión efectiva.

3. Pinza portaelectrodos:

- Conexión segura: Utiliza una pinza portaelectrodos que proporcione una conexión segura entre el electrodo y la máquina de soldar.

- Material resistente: Busca una pinza portaelectrodos fabricada con materiales resistentes al calor y la corrosión para garantizar su durabilidad y rendimiento.

Al elegir y utilizar el equipo adecuado, puedes garantizar un entorno de soldadura seguro y eficiente, así como resultados de soldadura de alta calidad.

Es importante seguir siempre las instrucciones del fabricante y las prácticas de seguridad recomendadas al operar cualquier equipo de soldadura.

Prepara el equipo de protección

Preparar el equipo de protección es fundamental para garantizar la seguridad del soldador durante el proceso de soldadura.

Aquí hay más detalles sobre cómo preparar y seleccionar el equipo de protección personal adecuado:

1. Máscara de soldadura:

- Tipo de máscara: Utiliza una máscara de soldadura diseñada específicamente para proteger los ojos y la cara del soldador de la intensa luz y radiación UV generada durante la soldadura.

- Filtro de oscurecimiento automático: Opta por una máscara con filtro de oscurecimiento automático que se oscurece instantáneamente al detectar el arco de soldadura. Esto proporciona una visión clara del área de trabajo antes y después de la soldadura.

2. Guantes de soldadura:

- Material resistente al calor: Selecciona guantes diseñados específicamente para soldadura, fabricados con materiales resistentes al calor como cuero de alta calidad o materiales compuestos.

- Longitud adecuada: Asegúrate de que los guantes cubran completamente tus manos y parte de tus antebrazos para protegerlos de salpicaduras de metal fundido y chispas.

3. Ropa adecuada:

- Ropa resistente al calor: Usa ropa resistente al calor, como una chaqueta de algodón pesado o una chaqueta de soldador hecha de materiales ignífugos.

- Pantalones largos y sin aberturas: Usa pantalones largos y ajustados que cubran completamente las piernas y evita prendas con aberturas que puedan atrapar chispas o salpicaduras de metal fundido.

- Calzado adecuado: Usa botas de seguridad con punta de acero para proteger tus pies de objetos pesados que puedan caer, así como de chispas y salpicaduras de metal.

4. Otros equipos de protección:

- Protección respiratoria: Si trabajas en un entorno con humos y vapores, usa una máscara respiratoria adecuada para evitar la inhalación de gases y partículas peligrosas.

- Protección para oídos: Si el entorno de soldadura es ruidoso, usa tapones para los oídos o protectores auditivos para proteger tu audición del ruido excesivo.

5. Verificación del equipo:

- Antes de comenzar la soldadura, verifica que todo el equipo de protección esté en buenas condiciones y sin daños. Reemplaza cualquier equipo que esté desgastado o defectuoso para garantizar una protección efectiva.

6. Capacitación:

- Asegúrate de que todos los soldadores estén debidamente capacitados en el uso adecuado del equipo de protección personal y en las prácticas seguras de soldadura.

El uso adecuado del equipo de protección personal es esencial para proteger al soldador de lesiones y garantizar un entorno de trabajo seguro durante el proceso de soldadura.

Prepara el material para soldar

Preparar adecuadamente el material a soldar es fundamental para asegurar una unión sólida y de alta calidad.

Aquí tienes una guía detallada sobre cómo preparar el material:

1. Inspección inicial:

- Antes de comenzar cualquier proceso de preparación, inspecciona las piezas a soldar para identificar cualquier contaminación, óxido u otros defectos que puedan afectar la calidad de la soldadura.

2. Limpieza de las piezas:

- Utiliza un cepillo de alambre, una esponja abrasiva o un paño empapado en solvente para limpiar las superficies de las piezas a soldar y eliminar cualquier suciedad, grasa, aceite o residuo superficial.

- Asegúrate de limpiar tanto la parte exterior como la interior de las piezas, especialmente si vas a realizar soldadura en juntas de solape o a tope.

3. Eliminación de óxido:

- Si las piezas están oxidadas, utiliza un cepillo de alambre, una lijadora o una herramienta similar para eliminar el óxido y las impurezas de la superficie.

- Trabaja con cuidado para eliminar completamente el óxido y crear una superficie limpia y brillante en la zona de soldadura.

4. Preparación de juntas:

- Si estás soldando piezas que forman una junta, asegúrate de que estén correctamente alineadas y sujetas en su posición.

- Prepara las juntas según el tipo de unión que estés realizando, ya sea una junta a tope, una junta de solape o una junta en T, siguiendo las especificaciones del proyecto.

5. Eliminación de contaminantes:

- Antes de soldar, asegúrate de que las piezas estén completamente libres de cualquier contaminante que pueda afectar la calidad de la soldadura, como pintura, recubrimientos o cualquier material extraño.

6. Protección temporal:

- Una vez que las piezas estén limpias y preparadas, protégelas temporalmente de la contaminación ambiental utilizando un desengrasante o aplicando un recubrimiento temporal para prevenir la oxidación antes de soldar.

7. Verificación final:

- Antes de proceder con la soldadura, realiza una última inspección visual para asegurarte de que las piezas estén limpias, libres de óxido y contaminantes, y correctamente preparadas para la soldadura.

La preparación adecuada del material a soldar es esencial para lograr soldaduras de calidad, duraderas y libres de defectos.

Dedica tiempo y atención a este paso crucial para garantizar resultados satisfactorios en tu proyecto de soldadura.

Ajusta la máquina de soldar

Ajustar adecuadamente la máquina de soldar es fundamental para lograr una soldadura de calidad. Aquí tienes una guía detallada sobre cómo ajustar los principales parámetros de la máquina de soldar MIG:

1. Corriente (Amperaje):

- El ajuste del amperaje determina la cantidad de calor generada durante la soldadura, lo que afecta la penetración y la fusión del metal.

- Para materiales más gruesos, necesitarás un amperaje más alto para garantizar una fusión adecuada. Para materiales más delgados, un amperaje más bajo evitará el sobrecalentamiento y la deformación.

- Consulta las especificaciones del fabricante del electrodo y del metal base para determinar el rango de corriente recomendado.

2. Voltaje:

- El voltaje controla la tensión eléctrica entre el electrodo y la pieza de trabajo, lo que influye en la longitud del arco y la transferencia de metal.

- Un voltaje más alto aumentará la longitud del arco y la penetración, mientras que un voltaje más bajo producirá un arco más corto y una deposición de metal más suave.

- Ajusta el voltaje según el grosor del material y la posición de la soldadura para obtener una fusión adecuada sin provocar problemas como salpicaduras o porosidad.

3. Velocidad de alimentación del hilo:

- La velocidad de alimentación del hilo controla la cantidad de alambre que se suministra al arco de soldadura, lo que afecta la tasa de deposición de metal.

- Una velocidad de alimentación más alta proporcionará una deposición de metal más rápida, mientras que una velocidad más baja permitirá un control más preciso.

- Ajusta la velocidad de alimentación del hilo según el grosor del alambre, el diámetro del electrodo y la velocidad de avance deseada para mantener una fusión adecuada y evitar la formación de porosidades o falta de fusión.

4. Posición de la soldadura:

- La posición de la soldadura (horizontal, vertical, sobre cabeza) también influirá en la configuración de la máquina de soldar.

- En posiciones de soldadura vertical u overhead, es posible que necesites ajustar la configuración para compensar la gravedad y garantizar una fusión adecuada.

- Experimenta con diferentes ajustes de la máquina y realiza soldaduras de prueba para determinar la configuración óptima para cada posición de soldadura.

5. Pruebas y ajustes finales:

- Realiza soldaduras de prueba en material similar al que vas a soldar para verificar la configuración de la máquina y realizar ajustes finales si es necesario.

- Inspecciona visualmente las soldaduras de prueba para detectar posibles problemas como falta de fusión, porosidad o salpicaduras, y ajusta los parámetros en consecuencia.

Ajustar correctamente la máquina de soldar MIG según el material, el grosor y la posición de la soldadura es crucial para obtener resultados de calidad y evitar defectos en la soldadura.

Es importante dedicar tiempo y atención a este proceso para garantizar un rendimiento óptimo de la máquina y resultados satisfactorios en el trabajo de soldadura.

Verifica el gas de protección

El gas de protección es esencial en el proceso de soldadura MIG, ya que protege el baño de fusión y el electrodo de la contaminación atmosférica, evitando así la formación de porosidades y asegurando una soldadura limpia y de alta calidad.

Aquí tienes una guía sobre cómo verificar y garantizar un suministro adecuado de gas de protección:

1. Tipo de gas:

- Antes de comenzar la soldadura, verifica el tipo de gas de protección necesario para el material y el proceso de soldadura. Los gases comunes utilizados en soldadura MIG incluyen dióxido de carbono (CO2), argón (Ar) y mezclas de gases inertes como argón y dióxido de carbono (Ar/CO2).

2. Conexión del gas:

- Asegúrate de que el cilindro de gas esté conectado correctamente al regulador de presión de la máquina de soldar MIG.

- Verifica que el regulador de presión esté ajustado según las recomendaciones del fabricante para proporcionar la presión de gas adecuada para el proceso de soldadura y el tipo de gas utilizado.

3. Flujo de gas:

- Enciende la máquina de soldar y verifica que el flujo de gas esté activo.

- Observa el medidor de flujo de gas para asegurarte de que esté mostrando un flujo constante y adecuado de gas.

- Ajusta el flujo de gas según las recomendaciones del fabricante y las condiciones de soldadura específicas para garantizar una protección adecuada durante todo el proceso.

4. Inspección visual:

- Realiza una inspección visual de la antorcha de soldadura para asegurarte de que el gas de protección esté saliendo correctamente.

- Verifica que no haya obstrucciones en el difusor o en el orificio de salida de gas de la antorcha que puedan afectar el flujo de gas.

5. Prueba de protección:

- Antes de comenzar la soldadura en el material principal, realiza una soldadura de prueba en un trozo de material similar para verificar la efectividad del gas de protección.

- Inspecciona la soldadura de prueba para detectar posibles problemas como porosidad o contaminación, que podrían indicar una falta de protección adecuada por parte del gas.

6. Mantenimiento del suministro de gas:

- Durante el proceso de soldadura, verifica periódicamente el flujo de gas y la calidad de la protección para asegurarte de que se mantenga constante y efectiva.

- Reemplaza los cilindros de gas vacíos o cambia las mezclas de gases según sea necesario para garantizar un suministro continuo de gas de protección de calidad.

Al verificar y asegurar un suministro adecuado de gas de protección, puedes garantizar una soldadura MIG limpia, libre de defectos y con una alta integridad estructural.

Presta atención a estos pasos para garantizar un rendimiento óptimo y resultados satisfactorios en tus trabajos de soldadura.

Comprueba el alambre de soldadura

El alambre de soldadura es el material de aporte utilizado en el proceso de soldadura MIG. Asegurarse de que esté correctamente alimentado es crucial para garantizar una soldadura uniforme y de calidad.

Aquí tienes una explicación detallada sobre cómo asegurar el correcto funcionamiento del alambre de soldadura a través del alimentador de la antorcha de soldadura:

1. Verificación del tipo y tamaño de alambre:

- Antes de cargar el alambre en el alimentador de la antorcha de soldadura, asegúrate de que sea del tipo y tamaño adecuado para el material y el proceso de soldadura que estás realizando.

- Verifica que el diámetro del alambre sea compatible con la configuración del alimentador de la antorcha de soldadura.

2. Carga del alambre en el alimentador:

- Abre el compartimento del alimentador de la antorcha de soldadura y coloca el carrete de alambre en el soporte designado.

- Asegúrate de que el alambre esté correctamente alineado con el mecanismo de alimentación y que no esté enredado o doblado.

3. Ajuste de la tensión del alimentador:

- Ajusta la tensión del alimentador de acuerdo con las recomendaciones del fabricante del alambre y las condiciones específicas de soldadura.

- Una tensión demasiado alta puede causar que el alambre se alimente demasiado rápido y provoque problemas como la alimentación irregular o el desgaste prematuro de los componentes del alimentador.

4. Ajuste de la velocidad de alimentación del alambre:

- Configura la velocidad de alimentación del alambre en el alimentador de la antorcha de soldadura de acuerdo con las especificaciones del fabricante del alambre y las condiciones de soldadura.

- Una velocidad de alimentación del alambre incorrecta puede resultar en una deposición de metal desigual, salpicaduras o porosidad en la soldadura.

5. Verificación de la alimentación del alambre:

- Antes de comenzar la soldadura, verifica visualmente que el alambre se esté alimentando correctamente a través de la antorcha de soldadura.

- Observa el mecanismo de alimentación y asegúrate de que el alambre se desenrolle suavemente y sin obstrucciones.

6. Mantenimiento del alimentador de la antorcha:

- Realiza un mantenimiento regular del alimentador de la antorcha de soldadura para asegurar un funcionamiento óptimo. Esto incluye la limpieza periódica de los rodillos de alimentación y la inspección de los componentes móviles para detectar signos de desgaste o daño.

Asegurarse de que el alambre de soldadura esté correctamente alimentado a través del alimentador de la antorcha de soldadura es esencial para garantizar una soldadura MIG de calidad y sin problemas.

Presta atención a estos pasos y realiza los ajustes necesarios para obtener resultados satisfactorios en tu trabajo de soldadura.

Configura la antorcha

La configuración adecuada de la antorcha de soldadura es crucial para lograr una soldadura MIG de calidad. Aquí te explico en detalle cómo ajustar la longitud del electrodo y el ángulo de la antorcha:

1. Longitud del electrodo:

- La longitud del electrodo se refiere a la distancia entre la punta de la antorcha y la superficie de trabajo. Es importante ajustar esta distancia para garantizar una soldadura adecuada.

- Una distancia incorrecta puede afectar la transferencia de calor, la penetración y la calidad de la soldadura.

- Ajusta la longitud del electrodo según el grosor del material y las condiciones de soldadura específicas.

- En general, una distancia de 6 a 10 mm entre la punta de la antorcha y la pieza de trabajo suele ser adecuada para la mayoría de las aplicaciones de soldadura MIG.

2. Ángulo de la antorcha:

- El ángulo de la antorcha se refiere a la inclinación de la antorcha con respecto a la superficie de trabajo durante la soldadura.

- Mantener un ángulo constante y adecuado es crucial para controlar la forma y la penetración del cordón de soldadura.

- Para soldaduras MIG, se recomienda mantener un ángulo de aproximadamente 10-15 grados con respecto a la superficie de trabajo.

- Evita ángulos demasiado agudos que puedan provocar una mala penetración o ángulos demasiado planos que puedan causar salpicaduras y una unión deficiente.

3. Otros consejos:

- Practica movimientos suaves y constantes de la antorcha para mantener una distancia y un ángulo consistentes durante toda la soldadura.

- Ajusta la posición de la antorcha según sea necesario para mantener una visión clara del charco de soldadura y del cordón.

- Realiza soldaduras de prueba en material similar antes de comenzar el trabajo principal para ajustar la longitud del electrodo y el ángulo de la antorcha según sea necesario.

Ajustar correctamente la longitud del electrodo y el ángulo de la antorcha es esencial para garantizar una soldadura MIG de calidad, con buena penetración y una apariencia uniforme del cordón.

Presta atención a estos ajustes y práctica para mejorar tu técnica y obtener resultados satisfactorios en tus proyectos de soldadura.

Enciende la máquina de soldar y coloca el cable de tierra en la pieza a soldar

Encender la máquina de soldar y conectar correctamente el cable de tierra son pasos fundamentales antes de comenzar cualquier proceso de soldadura.

Aquí te detallo cómo realizar estas acciones de manera adecuada:

1. Encendido de la máquina de soldar:

- Ubica el interruptor de encendido de la máquina de soldar. Por lo general, se encuentra en el panel frontal o lateral de la máquina.

- Asegúrate de que la máquina esté conectada a una fuente de alimentación eléctrica adecuada y que el interruptor esté en la posición de apagado antes de conectarla.

2. Configuración de la máquina de soldar:

- Una vez encendida la máquina, ajusta los parámetros según las especificaciones del proyecto de soldadura. Esto puede incluir la selección del tipo de soldadura (MIG, MAG), ajuste de corriente, voltaje y velocidad de alimentación del alambre.

3. Conexión del cable de tierra:

- Localiza el cable de tierra, que generalmente es de color verde o amarillo, y asegúrate de que esté desenrollado y sin obstrucciones.

- Coloca la pinza del cable de tierra en una parte metálica limpia y libre de pintura o recubrimientos en la pieza de trabajo. Es importante que la conexión sea sólida y firme para garantizar una buena conductividad eléctrica.

4. Posicionamiento del cable de tierra:

- El cable de tierra debe estar conectado lo más cerca posible de la zona de soldadura para garantizar una corriente eléctrica eficiente durante el proceso de soldadura.

- Evita colocar el cable de tierra sobre pintura, óxido u otras impurezas que puedan afectar la conexión eléctrica.

5. Verificación de la conexión:

- Una vez conectado el cable de tierra, asegúrate de que esté firmemente sujeto a la pieza de trabajo y que no haya holgura en la conexión.

- Inspecciona visualmente la conexión para asegurarte de que no haya partes sueltas o dañadas que puedan afectar la eficiencia de la soldadura.

6. Prueba de continuidad:

- Antes de comenzar la soldadura, verifica la continuidad eléctrica entre la pinza del cable de tierra y la pieza de trabajo utilizando un medidor de continuidad o multímetro.

Asegurarse de encender la máquina de soldar correctamente y conectar el cable de tierra de manera adecuada es esencial para garantizar un proceso de soldadura seguro y efectivo.

Presta atención a estos pasos y verifica la conexión antes de comenzar cualquier trabajo de soldadura.

Sostén la pinza portaelectrodos con ambas manos y coloca el electrodo cerca de la pieza a soldar

Sostener la pinza portaelectrodos con ambas manos y colocar el electrodo cerca de la pieza a soldar es un paso importante en el proceso de soldadura, ya que asegura un manejo seguro y preciso del electrodo durante la soldadura.

Aquí te explico cómo realizar esta acción de manera adecuada:

1. Agarra la pinza portaelectrodos:

- Con ambas manos, agarra firmemente la pinza portaelectrodos, asegurándote de sostenerla de manera segura y estable. Es importante mantener un buen control sobre la pinza para evitar movimientos bruscos o deslizamientos durante la soldadura.

2. Coloca el electrodo cerca de la pieza a soldar:

- Ubica el electrodo en la pinza portaelectrodos y asegúrate de que esté bien sujeto. Asegúrate de que el electrodo esté correctamente insertado en la pinza y que no haya partes sueltas o dañadas.

- Dirige la punta del electrodo hacia la pieza a soldar, manteniendo una distancia adecuada según las especificaciones del proceso de soldadura. La distancia recomendada suele ser de aproximadamente 1,5 veces el diámetro del electrodo.

3. Ajusta la posición:

- Ajusta tu postura y posición corporal para tener una buena visión de la zona de soldadura y asegurarte de que puedas colocar el electrodo de manera precisa y cómoda cerca de la pieza a soldar.

- Mantén un equilibrio adecuado y una postura estable para evitar movimientos innecesarios durante la soldadura.

4. Precauciones de seguridad:

- Antes de encender el arco de soldadura, asegúrate de que no haya objetos inflamables u otros materiales combustibles cerca de la zona de trabajo.

- Evita colocar tus manos o cualquier parte del cuerpo cerca del arco de soldadura para evitar quemaduras por salpicaduras o contacto accidental con el metal fundido.

5. Inspección visual:

- Antes de comenzar la soldadura, realiza una inspección visual de la posición del electrodo y la pieza a soldar para asegurarte de que estén alineados correctamente y listos para iniciar el proceso de soldadura.

Sostener la pinza portaelectrodos con ambas manos y colocar el electrodo cerca de la pieza a soldar de manera precisa y segura es esencial para garantizar un inicio suave y controlado del arco de soldadura. Presta atención a estos pasos y precauciones para realizar una soldadura segura y efectiva.

Crea un arco eléctrico tocando la pieza a soldar con el electrodo

Crear un arco eléctrico al tocar la pieza a soldar con el electrodo es el paso inicial para iniciar el proceso de soldadura.

Aquí te detallo cómo realizar esta acción de manera adecuada:

1. Posicionamiento adecuado:

- Asegúrate de que estás en una posición cómoda y estable frente a la pieza a soldar, con una postura que te permita un buen control y visión de la zona de trabajo.

- Mantén una distancia adecuada entre tu cuerpo y la pieza a soldar para evitar lesiones por salpicaduras o contacto accidental con el metal fundido.

2. Establece el contacto:

- Dirige el electrodo hacia la pieza a soldar y acércalo lentamente a la superficie.

- Toca suavemente la pieza a soldar con la punta del electrodo, asegurándote de que haya un contacto firme y estable entre el electrodo y la superficie.

3. Observa la reacción:

- Una vez que el electrodo toque la pieza a soldar, comenzará a generar un arco eléctrico entre el electrodo y la pieza.

- Observa la formación del arco eléctrico y escucha el sonido característico que indica que la corriente eléctrica está fluyendo a través del arco.

4. Mantén la posición:

- Una vez que se haya establecido el arco eléctrico, mantén la posición del electrodo y la pieza a soldar de manera estable y constante.

- Evita movimientos bruscos que puedan interrumpir el arco eléctrico o causar salpicaduras de metal fundido.

5. Inicia la soldadura:

- Una vez que el arco eléctrico esté establecido, comienza a mover el electrodo lentamente a lo largo de la junta de soldadura en un movimiento suave y continuo.

- Controla la longitud y la dirección del arco eléctrico para garantizar una fusión uniforme y una penetración adecuada del metal base.

6. Seguridad:

- Usa equipo de protección personal adecuado, incluyendo una máscara de soldar, guantes resistentes al calor y ropa de trabajo resistente.

- Mantén el área de trabajo limpia y libre de materiales combustibles u objetos inflamables que puedan representar un peligro durante el proceso de soldadura.

Crear un arco eléctrico tocando la pieza a soldar con el electrodo es el primer paso para iniciar el proceso de soldadura MIG. Presta atención a estos pasos y precauciones para realizar una soldadura segura y efectiva.

Mueve la antorcha a lo largo de la junta a soldar manteniendo una distancia constante entre el electrodo y la pieza

Mover la antorcha a lo largo de la junta a soldar mientras se mantiene una distancia constante entre el electrodo y la pieza es una técnica fundamental para realizar una soldadura uniforme y de calidad.

Aquí te detallo cómo llevar a cabo este proceso de manera efectiva:

1. Postura y agarre adecuados:

- Asegúrate de mantener una postura estable y cómoda que te permita un control óptimo de la antorcha de soldadura.

- Agarra la antorcha con ambas manos de manera firme pero no tensa, manteniendo un control adecuado sobre la dirección y la distancia del electrodo a la pieza.

2. Movimiento suave y constante:

- Comienza el movimiento de la antorcha de manera suave y constante a lo largo de la junta a soldar, manteniendo una velocidad uniforme.

- Evita movimientos bruscos que puedan causar salpicaduras de metal fundido o una soldadura irregular.

3. Mantenimiento de la distancia:

- Durante el movimiento de la antorcha, asegúrate de mantener una distancia constante entre el electrodo y la pieza a soldar.

- La distancia recomendada suele ser de aproximadamente 1,5 veces el diámetro del electrodo. Mantener esta distancia constante garantiza una fusión adecuada y una penetración uniforme del metal base.

4. Control de la dirección:

- Controla la dirección de la antorcha para seguir la línea de la junta a soldar de manera precisa.

- Ajusta la velocidad y el ángulo de la antorcha según sea necesario para mantener una soldadura uniforme y evitar desviaciones de la línea de soldadura.

5. Inspección visual:

- Realiza inspecciones visuales periódicas del cordón de soldadura para detectar posibles problemas como falta de fusión, porosidad o discontinuidades.

- Ajusta la velocidad y el movimiento de la antorcha según sea necesario para corregir cualquier defecto detectado durante la soldadura.

6. Práctica y experiencia:

- La habilidad para mantener una distancia constante entre el electrodo y la pieza a soldar requiere práctica y experiencia.

- Realiza soldaduras de prueba en material similar antes de comenzar el trabajo principal para familiarizarte con la técnica y ajustar tu habilidad según sea necesario.

Mover la antorcha a lo largo de la junta a soldar mientras se mantiene una distancia constante entre el electrodo y la pieza es esencial para lograr una soldadura uniforme y de calidad en el proceso MIG.

Presta atención a estos pasos y practica regularmente para mejorar tu técnica y obtener resultados satisfactorios en tus proyectos de soldadura.

Añade metal fundido a la junta a soldar según sea necesario

Añadir metal fundido a la junta a soldar es una técnica conocida como «relleno» y es comúnmente utilizada en la soldadura para reforzar y completar la unión entre las piezas.

Aquí te explico cómo llevar a cabo esta acción de manera efectiva:

1. Preparación del material de aporte:

- Selecciona el material de aporte adecuado, que generalmente es un alambre de soldadura del mismo tipo o similar al metal base.

- Asegúrate de que el diámetro del alambre de soldadura sea compatible con la configuración de tu máquina de soldar MIG.

2. Encuentra el ángulo adecuado:

- Mantén un ángulo de aproximadamente 15 a 45 grados entre el alambre de soldadura y la junta a soldar.

- El ángulo debe ser lo suficientemente inclinado para permitir que el metal fundido fluya hacia la junta, pero no tan inclinado como para que el arco eléctrico se apague.

3. Inicia el proceso de soldadura:

- Una vez que hayas establecido el arco eléctrico y comenzado a mover la antorcha a lo largo de la junta, acerca el alambre de soldadura al punto donde el arco está fundiendo el metal base.

- Mantén una distancia constante entre el alambre de soldadura y la pieza a soldar para garantizar un relleno uniforme.

4. Añade metal fundido según sea necesario:

- A medida que avances a lo largo de la junta, observa la cantidad de metal fundido que se deposita en la unión.

- Si es necesario, añade más metal fundido deslizando suavemente el alambre de soldadura a lo largo de la junta, asegurándote de que el material de aporte se funda completamente y se adhiera al metal base.

5. Controla la velocidad y la cantidad de relleno:

- Ajusta la velocidad de avance del alambre de soldadura según sea necesario para controlar la cantidad de metal fundido que se deposita en la junta.

- Evita añadir metal fundido en exceso, ya que esto puede causar problemas como la formación de porosidades o la falta de fusión.

6. Práctica y experiencia:

- La habilidad para añadir metal fundido a la junta a soldar según sea necesario requiere práctica y experiencia.

- Realiza soldaduras de prueba en material similar para familiarizarte con la técnica y ajustar tu habilidad según sea necesario antes de comenzar el trabajo principal.

Añadir metal fundido a la junta a soldar según sea necesario es una técnica importante para garantizar una soldadura MIG de calidad y una unión sólida entre las piezas. Presta atención a estos pasos y practica regularmente para mejorar tu habilidad en esta técnica.

Controla el charco de soldadura

El control del charco de soldadura es una habilidad fundamental en el proceso de soldadura MIG que implica observar y gestionar adecuadamente la formación y el comportamiento del charco de metal fundido durante la soldadura.

Aquí te detallo cómo llevar a cabo este proceso de manera efectiva:

1. Observación constante:

- Durante todo el proceso de soldadura, mantén una atención constante en el charco de soldadura. Esto te permitirá detectar cualquier cambio en su forma, tamaño o comportamiento.

2. Formación del charco:

- Observa cómo se forma el charco de soldadura a medida que el arco eléctrico funde el metal base y el material de aporte.

- Debes ver un charco brillante y fluido que indica una fusión adecuada entre el metal base y el material de aporte.

3. Ajuste de la velocidad:

- Controla la velocidad de avance de la antorcha y del alambre de soldadura para mantener un charco de soldadura estable y bien formado.

- Si el charco parece estar creciendo demasiado rápido, reduce la velocidad de avance para permitir que el metal fundido se distribuya de manera uniforme.

4. Fusión del material:

- Observa cómo se funde el material de aporte dentro del charco de soldadura. Debes ver que el material se funde completamente y se adhiere firmemente al metal base.

5. Gestión de la penetración:

- Controla la penetración del cordón de soldadura en el metal base observando cómo el charco de soldadura interactúa con la junta.

- Si es necesario, ajusta la velocidad de avance o la configuración de la máquina para garantizar una penetración adecuada sin provocar defectos como la falta de fusión o la porosidad.

6. Corrección de problemas:

- Si observas algún problema con el charco de soldadura, como por ejemplo, falta de fusión, porosidad o salpicaduras, detén la soldadura y corrige el problema antes de continuar.

- Puedes ajustar la configuración de la máquina, la velocidad de avance o el ángulo de la antorcha según sea necesario para solucionar los problemas y garantizar una soldadura de calidad.

7. Práctica y experiencia:

- La habilidad para controlar el charco de soldadura requiere práctica y experiencia.

- Realiza soldaduras de prueba en material similar para familiarizarte con la técnica y ajustar tu habilidad según sea necesario antes de comenzar el trabajo principal.

El control del charco de soldadura es esencial para garantizar una soldadura MIG de calidad y una unión sólida entre las piezas.

Presta atención a estos pasos y practica regularmente para mejorar tu habilidad en esta importante área del proceso de soldadura.

Después de terminar de soldar inspecciona la soldadura

La inspección después de completar la soldadura es una etapa crítica para garantizar la integridad y la calidad de la unión.

Aquí te explico cómo llevar a cabo esta inspección de manera efectiva:

1. Inspección visual:

- Realiza una inspección visual minuciosa de la junta soldada para detectar posibles defectos como porosidad, inclusiones de escoria, falta de fusión o cualquier otra irregularidad en el cordón de soldadura.

2. Porosidad:

- Busca pequeñas burbujas de gas atrapadas en el cordón de soldadura, conocidas como porosidad. Estas pueden debilitar la unión y comprometer la integridad estructural.

- Si encuentras porosidad, identifica la causa subyacente, como una mala protección de gas o contaminación en el material base, y rectifica el problema antes de continuar.

3. Inclusiones de escoria:

- Verifica si hay inclusiones de escoria atrapadas en el cordón de soldadura, especialmente en soldaduras con proceso de soldadura con electrodo revestido.

- Si encuentras escoria incrustada, retírala cuidadosamente utilizando un martillo y un cincel, o cualquier otra herramienta adecuada, y asegúrate de limpiar completamente la zona afectada antes de continuar.

4. Falta de fusión:

- Inspecciona la interfaz entre el cordón de soldadura y el metal base para detectar signos de falta de fusión, donde el material de aporte no se ha unido correctamente al metal base.

- Si encuentras falta de fusión, identifica las posibles causas, como una configuración incorrecta de la máquina o una técnica de soldadura inadecuada, y rectifica el problema antes de proceder.

5. Rectificación de defectos:

- Si encuentras algún defecto durante la inspección, rectifica el problema antes de proceder con otras operaciones.

- Esto puede implicar volver a soldar la zona afectada utilizando la técnica y la configuración adecuadas, o realizar reparaciones específicas según sea necesario para garantizar la integridad de la soldadura.

6. Verificación de la calidad:

- Una vez que hayas rectificado cualquier defecto encontrado, realiza una segunda inspección para asegurarte de que la junta cumpla con los estándares de calidad requeridos para la aplicación específica.

7. Documentación:

- Si estás llevando a cabo trabajos de soldadura que requieren registros de calidad, asegúrate de documentar cualquier defecto encontrado y las acciones correctivas tomadas para su rectificación.

La inspección después de completar la soldadura es crucial para garantizar la calidad y la integridad de la unión.

Presta atención a estos pasos y realiza una inspección minuciosa para detectar y rectificar cualquier defecto antes de proceder con otras operaciones.

Desconecta, limpia y guarda todo

La seguridad es una parte fundamental en cualquier proceso de soldadura, tanto durante como después de la operación.

Aquí te detallo cómo llevar a cabo las medidas de seguridad adecuadas una vez que hayas terminado de soldar:

1. Apagar la máquina de soldar:

- Después de finalizar la soldadura, apaga la máquina de soldar utilizando el interruptor de encendido/apagado. Asegúrate de que la máquina esté completamente apagada antes de continuar con cualquier otra tarea.

2. Desconectar el equipo:

- Desconecta la máquina de soldar de la fuente de alimentación eléctrica. Esto garantiza que no haya corriente eléctrica circulando a través del equipo y reduce el riesgo de descargas eléctricas.

3. Limpieza del área de trabajo:

- Limpia el área de trabajo para eliminar cualquier residuo de metal, escoria o material de aporte que pueda representar un peligro.

- Utiliza una escoba o aspiradora para recoger los restos de metal y escoria, y un paño húmedo para limpiar las superficies.

4. Limpieza y almacenamiento del equipo:

- Limpia adecuadamente el equipo de soldadura, incluyendo la antorcha, la pinza portaelectrodos y cualquier otro accesorio utilizado durante la soldadura.

- Utiliza un cepillo de alambre para eliminar los residuos de metal o escoria que puedan estar adheridos a la antorcha o a las piezas de la máquina.

- Almacena el equipo de soldadura en un lugar seguro y adecuado, protegido de la humedad, el polvo y otros elementos que puedan dañarlo.

5. Verificación de seguridad:

- Antes de abandonar el área de trabajo, realiza una verificación final para asegurarte de que todos los equipos estén apagados y desconectados correctamente.

- Verifica que no haya materiales inflamables u otros objetos peligrosos cerca de la máquina de soldar o de cualquier otra fuente de calor.

6. Seguimiento de los procedimientos de seguridad:

- Sigue siempre los procedimientos de seguridad recomendados por el fabricante del equipo de soldadura y por tu lugar de trabajo.

- Asegúrate de recibir la capacitación adecuada en seguridad antes de realizar cualquier trabajo de soldadura y sigue las prácticas de seguridad en todo momento.

7. Capacitación y conciencia:

- Promueve una cultura de seguridad en el lugar de trabajo, fomentando la capacitación regular en seguridad y la conciencia de los riesgos asociados con la soldadura.

- Asegúrate de que todo el personal esté familiarizado con los procedimientos de seguridad y se sienta cómodo reportando cualquier preocupación o riesgo potencial.

Siguiendo estas medidas de seguridad una vez que hayas terminado de soldar, puedes garantizar un entorno de trabajo seguro y minimizar el riesgo de accidentes o lesiones.

La seguridad es una responsabilidad compartida por todos los involucrados en el proceso de soldadura, por lo que es importante seguir estas prácticas en todo momento.

Consejos

Aquí tienes algunos consejos adicionales que pueden ayudarte a mejorar tu técnica de soldadura y obtener mejores resultados:

1. Practica primero en una pieza de metal de desecho:

- Antes de realizar cualquier trabajo de soldadura importante, practica en una pieza de metal de desecho.

- Esto te permitirá familiarizarte con tu equipo de soldadura, experimentar con diferentes configuraciones y ajustes, y perfeccionar tu técnica antes de trabajar en proyectos reales.

2. Mantén una velocidad de soldadura constante:

- Controla cuidadosamente la velocidad a la que mueves la antorcha a lo largo de la junta de soldadura.

- Mantén una velocidad constante y uniforme para garantizar una fusión adecuada y un cordón de soldadura uniforme.

3. No te preocupes si no lo haces perfecto al principio:

- La soldadura es una habilidad que requiere práctica y paciencia para perfeccionarla.

- No te desanimes si no obtienes resultados perfectos al principio. Continúa practicando y aprendiendo de tus errores para mejorar tu técnica con el tiempo.

4. Mantén un ambiente de trabajo seguro:

- Siempre usa equipo de protección personal adecuado, incluyendo una máscara de soldar, guantes resistentes al calor y ropa de trabajo adecuada.

- Asegúrate de que el área de trabajo esté bien ventilada para evitar la inhalación de humos y vapores nocivos durante el proceso de soldadura.

5. Familiarízate con tu equipo:

- Antes de comenzar cualquier trabajo de soldadura, asegúrate de estar familiarizado con el funcionamiento de tu máquina de soldar y todos sus controles y ajustes.

- Lee el manual del usuario y sigue las recomendaciones del fabricante para un uso seguro y eficiente de tu equipo de soldadura.

6. Aprende de otros:

- Si es posible, busca la orientación de soldadores más experimentados y observa sus técnicas y prácticas.

- Aprende de la experiencia de otros y aprovecha los consejos y trucos que puedan ofrecerte para mejorar tu habilidad en la soldadura.

7. Practica la consistencia:

- Intenta mantener una distancia constante entre la antorcha y la pieza de trabajo, así como una velocidad de alimentación de alambre uniforme para lograr un cordón de soldadura uniforme.

8. Sé paciente y perseverante:

- La soldadura es una habilidad que se perfecciona con el tiempo y la práctica.

- Sé paciente contigo mismo y persevera en tu aprendizaje. Con dedicación y esfuerzo, mejorarás constantemente tu habilidad en la soldadura.

Siguiendo estos consejos y practicando regularmente, podrás mejorar tu técnica de soldadura y alcanzar resultados más satisfactorios en tus proyectos. La clave es la práctica constante, la paciencia y la disposición para aprender de tus errores.

Sin gas

Soldar con el proceso MIG (Metal Inert Gas) sin gas, también conocido como soldadura MIG sin gas o soldadura flux-cored, implica el uso de un alambre de soldadura con núcleo de flujo en lugar de utilizar un gas de protección como el dióxido de carbono (CO2) o una mezcla de gases inertes.

Aquí tienes los pasos básicos para soldar con MIG sin gas:

- Preparación del equipo: Necesitarás una máquina de soldar MIG capaz de funcionar en modo sin gas y un carrete de alambre de soldadura flux-cored compatible.

- Preparación del área de trabajo: Asegúrate de que la zona de trabajo esté limpia y libre de cualquier suciedad, grasa o pintura que pueda afectar la calidad de la soldadura.

- Selecciona el alambre adecuado: Utiliza un alambre de soldadura flux-cored diseñado específicamente para la soldadura sin gas. Este alambre tendrá un núcleo de flujo que proporcionará protección contra la oxidación y ayudará a estabilizar el arco eléctrico.

- Configuración de la máquina de soldar: Ajusta la máquina de soldar según las recomendaciones del fabricante para soldadura sin gas y el tipo de material que estás soldando. Esto incluye la configuración de la velocidad de alimentación del alambre y la corriente de soldadura.

- Preparación del metal: Limpia las superficies de metal que vas a soldar para eliminar cualquier óxido, suciedad o contaminantes. Esto ayudará a asegurar una mejor penetración y calidad de la soldadura.

- Posicionamiento y sujeción de las piezas: Coloca las piezas que vas a soldar en la posición deseada y sujétalas firmemente para evitar movimientos durante el proceso de soldadura.

- Soldadura: Enciende la máquina de soldar y ajusta la velocidad de alimentación del alambre y la corriente según sea necesario. Inicia el arco eléctrico manteniendo el electrodo a una distancia adecuada del metal base y comienza a soldar moviendo el electrodo en un movimiento de «paso de ganso» a lo largo de la unión de las piezas.

- Finalización y limpieza: Una vez completada la soldadura, deja que las piezas se enfríen y luego limpia cualquier residuo de flujo utilizando un cepillo de alambre o una escobilla de acero. Esto ayudará a mejorar la apariencia final de la soldadura.

Recuerda seguir todas las precauciones de seguridad necesarias al soldar, como usar equipo de protección personal adecuado y trabajar en un área bien ventilada para evitar la inhalación de humos y gases nocivos.

Además, practica en materiales de desecho antes de realizar soldaduras en proyectos importantes para familiarizarte con el proceso y mejorar tus habilidades.

Para principiantes

Soldar con el proceso MIG (Metal Inert Gas) puede ser una habilidad útil para aprender, y aquí tienes algunos pasos básicos para comenzar como principiante:

- Equipo y seguridad:

- Asegúrate de tener el equipo de soldadura MIG adecuado, que incluye la máquina de soldar MIG, una pistola de soldadura MIG, gas de protección (generalmente dióxido de carbono o una mezcla de gases inertes), material de soldadura (alambre de soldadura), guantes de cuero, casco de soldadura con filtro de oscurecimiento automático y ropa de trabajo resistente al calor.

- Familiarízate con las medidas de seguridad al soldar, como usar protección para los ojos, evitar trabajar en áreas inflamables y asegurarte de que haya una buena ventilación en el lugar de trabajo.

- Preparación del equipo:

- Conecta la máquina de soldar MIG a una fuente de alimentación adecuada y ajusta la configuración según el grosor del material que estés soldando.

- Carga el alambre de soldadura en la pistola de soldadura MIG y asegúrate de que esté correctamente alimentado y listo para usar.

- Preparación del material:

- Limpia las superficies a soldar para eliminar cualquier óxido, pintura u otra suciedad que pueda afectar la calidad de la soldadura.

- Ajusta las piezas a soldar en la posición adecuada y sujétalas firmemente para evitar movimientos durante el proceso de soldadura.

- Soldadura:

- Enciende la máquina de soldar y ajusta los parámetros de acuerdo con el grosor del material y el tipo de alambre de soldadura que estés utilizando.

- Coloca la pistola de soldadura MIG a una distancia de aproximadamente 10-15 mm del material y enciende el arco de soldadura presionando el gatillo de la pistola.

- Realiza movimientos suaves y constantes mientras soldas, manteniendo un ángulo de aproximadamente 15-45 grados entre la pistola de soldadura y la superficie.

- Asegúrate de mantener una velocidad de avance uniforme para evitar la formación de charcos de soldadura excesivamente grandes.

- Observa el proceso de soldadura para asegurarte de que esté ocurriendo de manera adecuada y ajusta los parámetros si es necesario.

- Finalización:

- Una vez completada la soldadura, apaga la máquina de soldar y deja que la pieza se enfríe antes de manipularla.

- Inspecciona la soldadura para asegurarte de que sea uniforme y libre de defectos, y realiza cualquier rectificación si es necesario.

Recuerda que la práctica es clave para mejorar tus habilidades de soldadura MIG, así que no tengas miedo de experimentar y aprender de tus errores. Además, siempre sigue las medidas de seguridad adecuadas para evitar lesiones y daños materiales.

Flux

Soldar con MIG flux, también conocido como soldadura MIG con núcleo de fundente o soldadura auto-protegida, implica utilizar un alambre de soldadura con un núcleo de fundente que proporciona el gas de protección necesario para el proceso de soldadura.

Aquí hay un paso a paso básico para soldar con MIG flux:

- Preparación del equipo:

- Asegúrate de tener una máquina de soldadura MIG con la capacidad de soldar con núcleo de fundente.

- Selecciona el alambre de soldadura adecuado para el material y la aplicación específica.

- Revisa que el equipo esté en buenas condiciones y que todos los cables estén conectados correctamente.

- Preparación del área de trabajo:

- Limpia la superficie del metal que vas a soldar para eliminar cualquier suciedad, óxido, grasa u otras impurezas que puedan afectar la calidad de la soldadura.

- Asegúrate de que el área esté bien ventilada para evitar la inhalación de humos y gases durante el proceso de soldadura.

- Ajuste de la configuración de la máquina:

- Configura la máquina de soldadura MIG según las recomendaciones del fabricante y las especificaciones del material que vas a soldar.

- Ajusta la velocidad de alimentación del alambre y la configuración de la corriente según el grosor del material y el diámetro del alambre de soldadura.

- Posicionamiento y sujeción de las piezas:

- Coloca las piezas que vas a soldar en la posición deseada y sujétalas firmemente para evitar movimientos durante la soldadura.

- Inicio de la soldadura:

- Enciende la máquina de soldadura y ajusta la longitud del arco según sea necesario.

- Comienza a soldar moviendo el cabezal de soldadura a lo largo de la junta de soldadura con un movimiento constante y uniforme.

- Asegúrate de mantener el ángulo correcto entre el cabezal de soldadura y la superficie del metal para obtener una penetración adecuada y una soldadura uniforme.

- Observación y ajuste:

- Observa la piscina de fusión y el cordón de soldadura para asegurarte de que estén bien formados y libres de defectos como porosidades o salpicaduras.

- Ajusta la configuración de la máquina según sea necesario para mantener una soldadura de calidad.

- Finalización y enfriamiento:

- Una vez completada la soldadura, apaga la máquina de soldar y deja que las piezas se enfríen gradualmente.

- Inspecciona la soldadura para asegurarte de que cumple con los estándares de calidad requeridos.

Recuerda seguir todas las precauciones de seguridad necesarias, como el uso de equipo de protección personal (casco de soldadura, guantes, etc.) y asegurarte de tener un ambiente de trabajo seguro y bien ventilado. Además, práctica y experiencia son esenciales para mejorar tus habilidades de soldadura con MIG flux.

Acero inoxidable

Soldar con el proceso MIG (Metal Inert Gas) acero inoxidable requiere algunas consideraciones específicas para lograr resultados óptimos.

Aquí tienes algunos pasos básicos para soldar acero inoxidable con el proceso MIG:

- Preparación del material: Asegúrate de que las piezas a soldar estén limpias y libres de cualquier contaminante, como óxido, aceite o grasa. Puedes usar un desengrasante específico para acero inoxidable.

- Selecciona el gas apropiado: Para soldar acero inoxidable con el proceso MIG, es común utilizar una mezcla de gas de protección compuesta principalmente de argón (al menos 90-95%) con una pequeña cantidad de dióxido de carbono (CO2) o helio. Este gas ayuda a proteger el baño de soldadura de la contaminación atmosférica.

- Elige el alambre adecuado: Para soldar acero inoxidable, necesitarás alambre sólido de acero inoxidable. Asegúrate de que el diámetro del alambre sea compatible con tu equipo de soldadura MIG.

- Configuración de la máquina de soldadura: Ajusta la configuración de la máquina de soldadura MIG según las recomendaciones del fabricante y las especificaciones del material que estás soldando. Esto incluye ajustar la velocidad de alimentación del alambre y la configuración de la corriente de soldadura.

- Técnica de soldadura: Al soldar acero inoxidable con el proceso MIG, es importante mantener un arco de soldadura estable y usar movimientos de avance suaves y consistentes. Asegúrate de mantener el ángulo correcto entre la pistola de soldadura y la superficie de trabajo para lograr una penetración adecuada y un cordón de soldadura uniforme.

- Post-soldadura: Después de completar la soldadura, es importante limpiar cualquier residuo de escoria o suciedad de la soldadura. Puedes usar un cepillo de alambre de acero inoxidable o un desengrasante adecuado para limpiar la zona soldada.

- Inspección y acabado: Inspecciona visualmente la soldadura para asegurarte de que cumpla con los estándares de calidad requeridos. Si es necesario, realiza cualquier acabado adicional, como rectificado o pulido, para obtener un aspecto final deseado.

Recuerda que soldar acero inoxidable requiere práctica y experiencia para lograr resultados consistentes y de alta calidad.

Siempre sigue las precauciones de seguridad adecuadas y utiliza el equipo de protección personal necesario al realizar trabajos de soldadura. Si tienes poca experiencia en soldadura, considera recibir capacitación adicional o consultar a un profesional.

Aluminio

Soldar aluminio con un proceso de soldadura MIG (Metal Inert Gas) puede ser un poco más complicado que soldar acero u otros metales comunes debido a las propiedades únicas del aluminio.

Aquí hay algunos pasos básicos para soldar aluminio con un proceso de soldadura MIG:

- Preparación del equipo: Asegúrate de tener un equipo de soldadura MIG adecuado para soldar aluminio. Necesitarás una máquina de soldadura MIG con un suministro de gas de argón puro. El argón es preferible al dióxido de carbono (CO2) ya que proporciona una mejor protección para el aluminio.

- Preparación del aluminio: Antes de comenzar a soldar, asegúrate de que las superficies a unir estén limpias y libres de óxido, grasa o cualquier contaminante. Usa un cepillo de alambre de acero inoxidable o una herramienta similar para limpiar las superficies de aluminio.

- Configuración de la máquina de soldar: Configura la máquina de soldar MIG para soldar aluminio. Esto incluye ajustar la velocidad de alimentación del alambre y la configuración del amperaje según las recomendaciones del fabricante y el grosor del material que estás soldando.

- Selección del alambre de soldadura: Utiliza alambre de soldadura de aluminio específico para soldadura MIG de aluminio. Este alambre suele ser de aleación de aluminio y está diseñado para soldar este metal de manera efectiva.

- Protección del área de trabajo: Asegúrate de trabajar en un área bien ventilada para evitar la inhalación de humos y gases durante el proceso de soldadura. También es importante tener protección adecuada para los ojos y las manos.

- Técnica de soldadura: Cuando comiences a soldar, mantén el arma de soldadura MIG en un ángulo de aproximadamente 10-15 grados con respecto a la superficie de trabajo. Esto ayudará a evitar la formación de salpicaduras y garantizará una penetración adecuada en el material.

- Movimiento constante: Utiliza un movimiento constante y uniforme al soldar para evitar la acumulación de calor excesivo en una sola área. Esto ayudará a prevenir la deformación del material y garantizará una soldadura uniforme.

- Revisión y limpieza: Después de completar la soldadura, revisa la calidad de la unión y realiza cualquier limpieza adicional si es necesario. Es importante eliminar cualquier escoria o residuo de soldadura para obtener una soldadura limpia y duradera.

Con práctica y atención a estos pasos, puedes lograr soldaduras de aluminio de alta calidad utilizando un proceso de soldadura MIG. Es recomendable practicar en piezas de desecho antes de intentar soldar componentes críticos o estructurales.

Conclusiones sobre cómo soldar con Mig

Soldar con el proceso de soldadura MIG (Metal Inert Gas) es una técnica comúnmente utilizada en la industria debido a su versatilidad y eficiencia.

Aquí hay algunas conclusiones clave sobre cómo soldar con MIG:

- Facilidad de uso: El proceso MIG es relativamente fácil de aprender y dominar en comparación con otras técnicas de soldadura. Esto lo hace ideal para aplicaciones tanto de nivel principiante como avanzado.

- Velocidad de soldadura: El MIG permite velocidades de soldadura más altas en comparación con otros métodos, lo que resulta en una mayor productividad y eficiencia en el proceso de fabricación.

- Versatilidad de materiales: MIG puede utilizarse para soldar una amplia variedad de metales, incluyendo acero al carbono, acero inoxidable, aluminio, cobre y otros metales no ferrosos. Esto lo hace adecuado para una gama diversa de aplicaciones industriales.

- Soldadura de alta calidad: Cuando se realiza correctamente, la soldadura MIG produce juntas fuertes y de alta calidad con penetración adecuada y baja porosidad. Sin embargo, se requiere práctica y habilidad para lograr resultados consistentes.

- Control de la contaminación: El proceso MIG requiere un entorno libre de contaminación para obtener resultados óptimos. Esto implica la necesidad de proteger el área de soldadura de corrientes de aire y contaminantes que podrían afectar la calidad de la soldadura.

- Costo de equipo y consumibles: Aunque el equipo de soldadura MIG puede ser más costoso que algunos otros métodos, como el SMAW (Shielded Metal Arc Welding), el costo de los consumibles puede ser más bajo, lo que resulta en un costo total de operación competitivo.

- Equipamiento necesario: Para soldar con MIG, se necesita una fuente de alimentación, una antorcha de soldadura MIG, un suministro de gas (generalmente argón o una mezcla de gases inertes) y alambre de soldadura adecuado para el material que se va a unir.

En resumen, la soldadura MIG es una técnica eficiente, versátil y de alta calidad que se utiliza ampliamente en la industria debido a su facilidad de uso y resultados consistentes. Sin embargo, requiere práctica y atención al detalle para lograr soldaduras de alta calidad de manera consistente.

Con más de 25 años de experiencia en el sector de las ventas de equipamiento para el hogar, herramientas de bricolaje, y en los últimos 15 años en una empresa de reformas de albañilería, venta de azulejos y materiales de construcción, estufas leña, pellets, chimeneas, sistemas de calefacción.

Máster Técnico Superior en riesgos laborales.

Licenciado por la Universidad de Alicante ua.es